Станок для ламинирования МДФ

Ламинаторы промышленные (высокоскоростные)

Двухсторонние ламинаторы с механическим прижимом

Односторонние ламинаторы с гидравлическим прижимом

Односторонние ламинаторы с гидравлическим прижимом и с масляным нагревом

Ламинаторы с автоматическим разделением листов

Ламинаторы с автоматической автоподачей листов и их разделением

Ламинаторы с эмбоссированием

Дополнительное оборудование для ламинаторов

Ламинатор YFMC-1200А предназначен для выполнения скоростного одностороннего ламинирования (с использованием пленки от 25мкн до 250мкн) листовых и рулонных материалов с возможностью боковой подрезки пленки.

Машина для ламинирования K-540B позволяет приклеивать с двух сторон ламинационную пленку на запечатанную бумагу.

Машина для ламинирования K-720B позволяет приклеивать с двух сторон ламинационную пленку на запечатанную бумагу.

Машина для ламинирования K-920B позволяет приклеивать с двух сторон ламинационную пленку на запечатанную бумагу

Высокоскоростной ламинатор с механическим прижимом.

Ламинатор высокоскоростной с механическим прижимом.

Высокоскоростной ламинатор с механическим прижимом.

Полностью автоматический ламинатор. Время нагрева сокращено до 90 секунд, разница температур с точностью до ± 1 ° C

Цена по запросу

Полуавтоматический ламинатор SFML-530 позволяет приклеивать ламинационную пленку на запечатанную бумагу

Цена по запросу

Полностью автоматический ламинатор. Мгновенное время нагрева электромагнитного нагревателя сокращено до 90 секунд, Точный контроль температуры: ± 1 ℃

Цена по запросу

Полностью автоматический ламинатор. Время нагрева сокращено до 90 секунд, разница температур с точностью до ± 1 ° C

Цена по запросу

QLFM- 450 (мини KDFM) ламинатор двусторонний (ш455мм, до 5м) ручн. подача, мет. вал, с мех. прижимом

Ламинаторы серии YFMB предназначены для скоростного одностороннего высококачественного ламинирования листовых и рулонных материалов с автообрезом (отрывом) и возможностью боковой подрезки.

Машина предназначена для приклеивания самоклеящейся или не самоклеящейся пленки, такой, как BOPP, на запечатанные материалы.

SF-920C ламинатор полуавтоматический предназначен для приклеивания термопленки или бесклеевой пленки к запечатанной бумаге.

SF-720C ламинатор полуавтоматический предназначен для приклеивания термопленки или бесклеевой пленки к запечатанной бумаге.

SW-560 автоматический односторонний ламинатор

100-500 г/м2, 560*820 мм, 60 м/мин

Полностью автоматический высокоскоростной ламинатор

Выгодный бизнес: производство ЛДСП. Технология и оборудование для ламинирования ДСП

Производство мебельной продукции – это весьма прибыльный бизнес, который занимает второе место после строительной отрасли. Однако этот сегмент на данный момент очень занят, поэтому новичку потребуется много сил, чтобы эффективно войти на рынок.

Если встает вопрос о том, как начинают бизнес, стоит сказать, что многие предприниматели отказываются верить, что намного выгоднее оказывается производить сырье для мебельной промышленности, чем готовую продукцию. На данный момент ламинированное ДСП (ЛДСП) представляет собой весьма популярный материал, который активно применяется не только для изготовления мебели, но и для различных внутренних работ по отделке.

Конечно, ЛДСП по ряду параметров уступает древесине, но легкость в обработке и дешевизна – это основные его преимущества, поэтому данный материал с каждым годом пользуется все большим спросом.

Если вы решили организовать производство ЛДСП, то должны знать еще об одном преимуществе такого решения: на данный момент у вас будет незначительное количество конкурентов на рынке. Результатом этого можно назвать прорисовывание крупного рынка сбыта, так как почти все мебельные фабрики готовы закупать материалы для производства своих изделий.

Производство ЛДСП – грамотная организация бизнеса

Даже ребенок понимает, что для изготовления чего-либо требуется специализированное оборудование. В данном случае оно тоже нужно. Производство ЛДСП невозможно организовать без следующих инструментов:

- Специальная сушильная машина. С ее помощью изготавливается ламинированная бумага.

- Пресс. С его помощью осуществляется запрессовывание ДСП с такой бумагой.

- Калибровально-шлифовальный станок (он оказывает влияние на качество поверхности, получаемой в результате).

Итак, необходимо не только основное оборудование для ламинирования ДСП, но и сопровождающее. В первую очередь можно говорить о приборе, предназначенном для приготовления клеевой основы, которая далее разливается по формам и прессуется в плиты.

Основа ЛДСП

ДСП, или древесно-стружечная плита, представляет собой достаточно востребованный строительный материал, а также основу ЛДСП, используемого для производства мебели. ДСП активно применяется в таких сферах:

- при сооружении напольных покрытий;

- в процессе конструирования разнообразных стеновых панелей;

- для производства мебели, как уже было указано;

- в качестве материала обшивки крыш.

Такое производство вполне можно назвать перерабатывающим, так как в качестве основного сырья для изготовления таких плит служат отходы от древесных предприятий.

Способы производства

Древесно-стружечные плиты могут изготавливаться одним из двух способов – периодическим и непрерывным. Периодический способ предполагает использование этажных процессов периодического давления, а непрерывный – экструкционные процессы.

Особенности изготовления ДСП

Производственный процесс в данном случае моно разделить на ряд основных этапов:

- Подготовительный. На этом этапе осуществляется подготовка сырья посредством дробления древесины для получения стружки требуемых размеров. Если приобретать сразу готовое сырье, то данный шаг вполне можно пропустить.

- Второй этап предполагает смешивание стружки со связующим веществом, в качестве которого традиционно используется клей. Очень важно придерживаться строгих пропорций, так как при излишке клея можно получить изделие, имеющее ухудшенные технические свойства, в связи с чем такие плиты будут считаться бракованными.

- Далее заготовленная смесь помещается в специальные формы, которые потом запрессовывают. Влияние таких факторов, как давление и достаточно высокая температура, позволяют материалу схватиться, чтобы получилось единое целое.

- Далее полученные заготовки помещают в специальную камеру для просушки.

- После этого наступает этап обрезки краев плит.

- Заключительным шагом является шлифование плиты.

Организовать производство можно в складском помещении, где вы сможете установить не только линию по изготовлению ДСП, а в последующем и ЛДСП, но и стенды, на которых будет храниться готовая продукция.

Необходимое оборудование

Если рассматривать вариант производства, когда на вашем предприятии осуществляются все операции, начиная с заготовки самого сырья, то потребуется целый ряд приборов и станков.

Подготовка сырья подразумевает наличие таких приспособлений:

- оборудование, перерабатывающее бревна в щепки;

- сушильные камеры для щепок;

- строгальный станок;

- вибросито.

Процесс производства материала подразумевает вовлечение такого оборудования:

- аппарата, предназначенного для смешивания стружки и связующего вещества;

- формы, где будут заготавливаться плиты;

- термопресса;

- сушки или охладителя для продукции, готовой к дальнейшей обработке.

Для реализации завершающего этапа вам понадобятся:

- распилочный станок, с помощью которого вы будете придавать листу какие-то определенные размеры;

- станок, который производит шлифование торцов;

- устройства, посредством которых производится грубая и тонкая шлифовка.

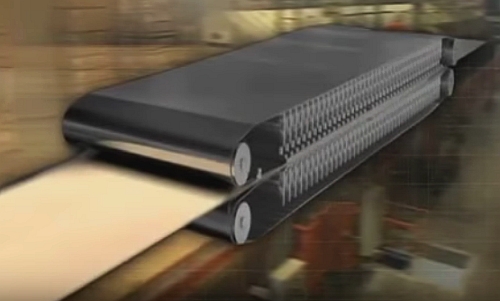

Изготовление ЛДСП потребует вовлечение в процесс пресса, который наносит двустороннюю ламинацию. Возможно, вам потребуются аппараты для транспортировки, к примеру, ленточные или роликовые.

О ламинировании

Изначально производство и ламинирование плит ДСП представляло собой весьма трудоемкий процесс, который требовал колоссальных энергозатрат. Почти 30 лет назад были освоены совершенно новые типы смол, с помощью которых удалось начать применение новых процессов для ламинирования плит.

В ходе производства очень важно максимально равномерно распределять нагрузку, что позволяет существенно повышать качество плиты. Изделие, изготовленное таким способом, может выдерживать большое количество деформаций и нагрузок, что очень важно.

Варианты того, как правильно ламинировать бумагу, разрабатывались долги годы, но теперь решение найдено, и оно весьма эффективное. Бумага изготавливается в пропиточных машинах, где проводится ее обработка смолой, что позволяет получить из нее декоративную пленку, под прессом становящуюся пластикоподобной.

При этом из нее выделяется некоторое количество смолы. Она действует с внутренней стороны подобно клею, а с внешней – словно лак. Ламинированная бумага под прессом намертво соединяется с заготовленной плитой. А если плита пресса текстурированная, то она отпечатается на поверхности готового изделия, имитируя какую-то фактуру. Обычно это древесина.

Достоинства

Такой материал, как ЛДСП, обладает целым рядом неоспоримых преимуществ, среди которых можно отметить экономичность, простоту обработки, устойчивость к переменной влажности, а также высокую механическую прочность, которая сравнима с цельными пиломатериалами. Поэтому мебель из ЛДСП так высоко ценится среди потребителей. ДСП считается безопасным и практичным материалом, который используется довольно часто.

Возможные трудности

Если учесть все параметры необходимого оборудования, то на станок потребуется потратить 44 000-100 000 рублей. Могут возникнуть определенные проблемы с пропиточно-сушильным оборудованием, так как оно нигде не продается, его можно приобрести исключительно по спецзаказу.

Кроме того, уже существующие раскрученные предприятия могут не дать вашему бизнесу развиться, так как вы будете отнимать у них прибыль. На пресс потребуется еще три-четыре миллиона рублей. Вам нужно будет нанять несколько работников, а также дать рекламу.

Выводы

Даже при том, что на рынке уже могут присутствовать крупные конкуренты, которые вероятнее всего не заинтересованы в вашем активном развитии, не стоит упускать возможность заявить о себе посредством рекламы. К этому следует подойти с максимальной ответственностью, так как от ее качественной организации и проведения будет зависеть начальный стартовый потенциал для бизнеса.

При успешном старте вполне можно рассчитывать на дальнейшее развитие и процветание. Продвижение можно организовать посредством всех доступных способов, и в первую очередь тут стоит говорить о возможностях интернета: с помощью такой рекламы целевые клиенты будут найдены с первого же дня запуска информационной кампании.

Стоит отметить, что производство ЛДСП требует наличия достаточно большого начального капитала, однако вложенные средства окупятся уже за один-два года.

Оборудование для производства МДФ фасадов и прочие принадлежности.

От того, какое на предприятии установлено оборудование для производства МДФ фасадов, зависит качество и объем производимой продукции. Однако, начинающему предприятию следует учитывать, что массовый выпуск следует механизировать, а индивидуальные заказы требуют больше ручного труда. С другой стороны, не все работы могут выполняться без применения технических средств. Да и стоимость ручного труда порой обходится намного дороже одноразовых инвестиций.

Распил МДФ плиты производится, как правило, на форматно-раскроечных круглопильных станках. При небольших объемах можно выполнять распил на заказ у других организаций. Такие услуги часто предоставляет в местах, где можно купить МДФ и ЛДСП.

Если же предприятие использует фрезерно-гравировальные станки с ЧПУ с широкими рабочими поверхностями, то выкройку деталей требуемых размеров можно выполнять прямо на них. При этом выкройка будет успешно сочетаться с обработкой кромок фасадов МДФ, если подобрать соответствующую фрезу, или набор фрез.

Фрезеровальные станки для фасадов МДФ лучше приобрести собственные, так как здесь постоянно должно присутствовать творческое начало. А набором стандартных шаблонов имеющихся у подрядчиков не всегда можно обойтись.

Оптимальным вариантом станет, если приобрести фрезерно-гравировальный центр с ЧПУ, который обеспечит выполнение 90% всех фрезеровочных работ с заготовками для МДФ фасадов и столешниц.

Если финансовые возможности ограничены, то следует купить фрезерно-копировальный станок для МДФ фасадов. Однако здесь фактически вся работа выполняется вручную по шаблонам, поэтому производительность резко падает по сравнению со станками с ЧПУ.

Начинающим малым предприятиям не составит труда изготовить примитивный, но весьма полезный фрезерный станок для МДФ фасадов самостоятельно. Для этого посредине стола снизу вертикально крепится ручная фрезерная машина, а сверху, напротив отверстия для рабочей фрезы, монтируется подвижная упорная планка или упорный ролик.

Чрезмерно громоздские и тяжелые детали МДФ столешниц легче обрабатывать ручными фрезерными машинками. Для скругления углов может понадобиться малая машинка с калевочно-кромочной фрезой радиусом 2-3 мм.

Кроме того, для изготовления сложных криволинейных изделий потребуется ручной лобзик и ленточная шлифовальная машина.

Рабочие места распила, фрезеровки и шлифовки заготовок МДФ должны быть оборудованы вытяжками или мощными пылесосами для фильтрации воздуха от опилок и пыли.

Для очистки деталей от пыли и грязи струей сжатого воздуха и нанесения клея для пленки ПВХ на поверхность МДФ фасада с помощью краскопульта потребуется компрессор с ресивером 50-80 л.

Помещение для нанесения клея должно быть оборудовано вытяжкой. Здесь детали для МДФ фасадов укладываются на специальный стол. Он должен вращаться на 360 градусов и иметь игольчатую поверхность для стекания излишек клея. Работа производится в защищающей от пыли маске. Кроме того, данное помещение должно быть хорошо изолированно, так как частички клея могут оседать на пленке ПВХ, обычно хранящейся недалеко, и после облицовки они превращаются в неприятные трудноудаляемые пятна на поверхности фасадов МДФ.

Оборудование для производства МДФ фасадов в пленке ПВХ не может быть полным без мембранно-вакуумного пресса. Существуют разнообразные термо-вакуумные станки для фасадов МДФ от различных производителей. Однако значительного отличия в устройстве и технологии прессования, между собой они не имеют.

Следует знать, что в комплекте с мембранно-вакуумным прессом всегда должна поставляться силиконовая мембрана, при помощи которой становится возможным частичное использование поверхности рабочего стола станка для экономии пленки ПВХ, а также выполнение некоторых других производственных процессов, таких как каширование (шпонирование, ламинирование), изготовление гнутых фасадов из МДФ и прочих операций.

После оклеивания пленкой ПВХ МДФ фасады обрезаются на специальном столе, который должен быть покрыт поролоном для защиты от царапин случайно попадающих песчинок.

Если произойдет отслаивание пленки, или где-то понадобится перетянуть уголок, понадобится фен с регулируемой подачей воздуха и температурой, а также небольшой электрический утюг, желательно с ровной, без отверстий для подачи пара, поверхностью.

При включении различных силовых агрегатов в электросети возможны неприятные скачки напряжения, которые могут привести к выходу из строя дорогостоящего электрооборудования. Поэтому для подключения к сети следует использовать, например, российские стабилизаторы напряжения Штиль.

Кроме всего вышеперечисленного производство фасадов МДФ потребует использование щеток-сметок для очистки деталей от стружки; различных наждачных губок и наждачных шкурок, в том числе набитых на бруски, для шлифовки изгибов и ровных поверхностей соответственно; ножа для обрезки пленки; упаковочной пленки; принадлежностей для уборки рабочих мест, в том числе влажной.

Основное используемое оборудование для производства МДФ фасадов часто является сильным источником пыли, которая попадает в воздух и может навредить здоровью. Поэтому работы на нем должны проводиться в специальных пылезащитных масках и очках.

Станок для ламинирования МДФ

КАК ПРОИСХОДИТ ЛАМИНИРОВАНИЕ ПРОФИЛЕЙ ИЗ ПВХ, АЛЮМИНИЯ И МДФ

В настоящее время производители предлагают потребителю достаточно широкий выбор расцветок ламинированных оконных и дверных профилей, от однотонных цветов (красного, зеленого, синего, голубого и других) до различных декоров под дерево (дуб, орех, красное дерево, венге), полностью имитирующих фактуру и даже естественные прожилки древесины. Если же речь идет о кашировании отделочных строительных профилей (будь то ПВХ, алюминий или МДФ), то здесь фантазии дизайнеров нет предела, поскольку применяемые материалы разнообразны (ПВХ- и бумажные пленки, меламин, шпон), многоцветны и многофактурны.

Среди преимуществ ламинированных декоративной ПВХ – пленкой профилей можно выделить следующие:

- высокая защищенность от механических повреждений (царапин, сколов);

- абсолютная устойчивость к погодным условиям (пленка не выцветает на солнце, нечувствительная к осадкам, легко выдерживает перепады температуры от -80°С до +130°С);

- гарантированная долговечность (до 20 лет);

- эстетичный внешний вид окна;

- стойкость к любым моющим средствам, в том числе кислотосодержащим.

Оборудование для ламинации

Ламинирующие станки различаются в зависимости от того, какие используются системы нанесения клеев: двухкомпонентный клей холодного отверждения (на основе растворителя) или термопластичный клей-расплав (полиуретановый или ЭВА). Двухкомпонентный клей наносится на ламинирующую пленку, которая затем протягивается через нагревательный туннель, где растворитель, находящийся в составе клея, ускоренно испаряется. По второй технологии клей – расплав в брикетах разогревается в специальном экструдереплавильнике и через нагревательный шланг подается в плоскощелевую головку, которая автоматически прижимается к пленке и наносит расплавленный клей, либо на вал (так называемое вальцевое нанесение клея).

Полиуретановый клей-расплав не содержит растворителей; в процессе его остывания происходит реакция образования полимерной сетки, в результате чего достигается значительное улучшение свойств клеевого соединения (прочности, влаго- и паростойкости). И в том и в другом случае независимо от типа клея осуществляются подготовительная обработка поверхности профиля (на нее наносится праймер, если того требует технологический процесс) и каширование поверхности профиля пленкой с помощью прижимных роликов. Для работы с полиуретановым клеем (клеем-расплавом, хотмелтом, горячим клеем) используют плавильники. Плавильники могут быть разных видов: ящичные (на 18 – 20, 50 и 100 кг загрузки клея) и бочковые (на 18 – 20 и 200 кг загрузки клея). В некоторых ящичных плавильниках предусмотрена возможность работы не только с клеем – расплавом, но и с полиолефином и ЭВА-клеем.

В процессе ламинирования происходит постоянный контроль следующих параметров: оптимального расположения пленки относительно профиля, качества ламинируемой поверхности профиля и качества нанесения праймера (функции грунта) на поверхность профиля, скорости ламинации и степени прижима ламинационных валов.

В настоящее время в производственной палитре оборудования для ламинироваения/каширования профилей имеются станки, позволяющие наносить пленку, бумагу, меламин (как рулонный, так и листовой) и шпон шириной от 10 до 1400 мм со скоростью до 40-60 м/мин.

Многие производители оборудования уверяют, что они могут предложить ламинирующие станки, работающие со скоростью до 100 м/мин. Однако следует учесть, что качество ламинирования во многом определяется человеческим фактором, а при такой скорости обслуживающий персонал будет просто не в силах отследить «сохраняемость» параметров процесса.

Как начать бизнес по производству ламинированного ДСП

Общий обзор рынка производства ламинированного ДСП

Мебельное производство является, пожалуй вторым по рентабельности, после строительства. Но в настоящее время в России сегмент производства мебели занят достаточно неплохо – начинающему предпринимателю придется приложить немалые усилия для вхождения на рынок.

Однако многие начинающие предприниматели забывают, что в некоторых случаях выгодней заниматься производством сырья, а не его переработкой и производством готовой продукции. К мебельному производству это тоже относится, поэтому производство материалов для изготовления мебели – занятие более перспективное, чем собственно производство мебели.

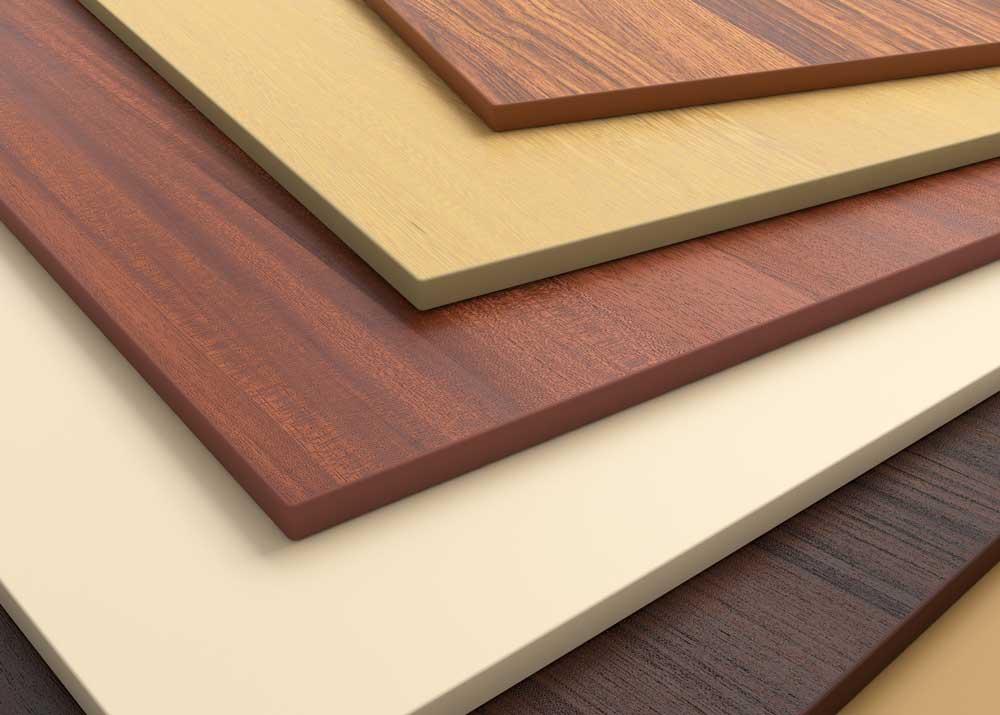

Ламинированная ДСП или ЛДСП на сегодняшний момент является наиболее популярным материалом для мебели. Причина этого заключается в оптимальном сочетании цены и качества. По физико-механическим свойствам, в том числе влагостойкости, ламинированная ДСП, конечно, несколько уступает древесине, однако разнообразие фактур, простота обработки и дешевизна являются ее несомненными преимуществами.

Действительно: некоторые виды древесины – например, дуб или бук требуют длительной и затратной обработки и подготовки, что существенно повышает их стоимость, а ламинированная ДСП «под дуб» или «под бук» при аналогичном внешнем виде стоит на порядок дешевле.

Кроме того, открытию бизнеса по производству ЛДСП сопутствует такой фактор, как незначительное количество (а в некоторых городах и даже регионах – и полное отсутствие) конкурентов и обширнейший рынок сбыта: ведь даже если отсутствуют крупные мебельные фабрики, всю продукцию просто разбирают мелкие и средние производства, имеющие склонность к постепенному укрупнению, а значит, и повышению спроса на ламинированное ДСП.

Все вышеперечисленные моменты делают производство ЛДСП одним из наиболее перспективных и рентабельных по сравнению со многими другими.

Описание технологии производства ЛДСП

В качестве ламинирующего материала для ДСП используют специальную бумагу, пропитанную карбамидоформальдегидными или меламиноформальдегидными смолами.

Первый вариант (карбамидоформальдегидный) в настоящее время используется редко, так как морально устарел. Вторая – меламиноформальдегидная технология сейчас считается наиболее прогрессивной и перспективной.

Собственно процесс ламинирования можно разделить на 4 технологических этапа, или стадии.

Первый этап – подготовка ДСП

Необходимо знать, что для ламинирования используется ДСП, отвечающее определенным техническим параметрам: плотностью не менее 0,65-0,7 г/куб. см и влажностью не более 7-8%.

Такие плиты не разрушаются и не теряют структуру при дальнейшем прессовании. Подходящие плиты шлифуются и после окончания этого процесса и удаления древесной пыли на их поверхность наносится специфический шпаклевочный состав.

Второй этап – подготовка ламинирующего материала

Для ламинирования ДСП используется бумажно-смоляной ламинат. Он представляет собой специальную бумагу, пропитанную синтетическими смолами. Причем такая бумага несколько различается по внешнему виду и свойствам.

Дело в том, что на поверхность листа ДСП укладывается не один ламинирующий слой, а как минимум три: основной, кроющий и отделочный. Бумага-основа обладает наибольшей толщиной и плотностью: она обеспечивает механическую прочность ЛДСП и защиту ее внутренних слоев от влаги.

Кроющий слой бумаги выполняет декоративную функцию – на него нанесен рисунок. Отделочная бумага и слой лака, покрывающий ее повышает износоустойчивость ламинированной ДСП и обеспечивает надежную защиту от влаги.

Третий этап производства ЛДСП – сборка «пакетов»

Собственно «пакет» – техническое наименование листа ДСП, с двух сторон обложенного ламинирующими слоями бумаги в определенном (основной, кроющий и отделочный слои) порядке. «Собранные» таким образом пакеты перекладывают полированными стальными или латунными прокладочными листами. Это делается для того, чтобы выровнять поверхность ЛДСП.

Четвертый этап производства ЛДСП – прессование

На этом этапе происходит опрессовывание ДСП и ламинирующей бумаги в единое целое – плиту ЛДСП. Оно происходит при температуре 135-145°С и максимальном давлении 1,5-2 МПа, которое постепенно снижается к окончанию процесса затем, чтобы избежать деформации ДСП.

Собственно процесс прессования продолжается около 15 минут: за несколько минут до завершения операции плиты пресса не только несколько ослабляют, но и охлаждают водой. В некоторых случаях, для получения матированной (зернистой) поверхности и одновременно сокращения времени, затрачиваемого на один цикл прессования.

Оборудование для производства ЛДСП

Как нетрудно догадаться, основными агрегатами для производства ЛДСП являются пропиточно-сушильная машина для изготовления ламинирующей бумаги и пресс для опрессовывания ДСП с этой бумагой.

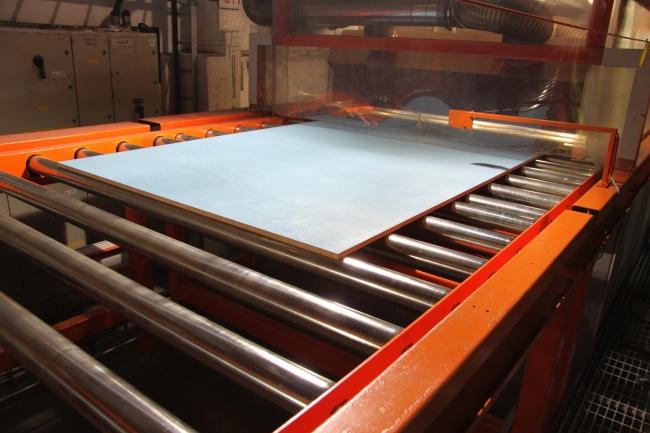

Кроме того, для подготовки ДСП к ламинированию, понадобится шлифовальный, или, правильнее, калибровально-шлифовальный станок. О первых двух – чуть ниже, а относительно последнего существует несколько важных моментов, которые мы рассмотрим прямо сейчас.

Шлифование ДСП является завершающим этапом механической обработки в процессе производства собственно ДСП, но не менее важно и для производства ламинированной ДСП – ведь от качества шлифовки поверхности зависит также то, как на нее «ляжет» ламинирующая бумага. Если на поверхности заготовочного листа ДСП будут присутствовать неровности и другие технические неточности, в итоге поверхность плиты ЛДСП приобретет нетоварный внешний вид.

Для шлифования листов ДСП на производственных предприятиях применяют шлифовальные станки, при выборе которых учитываются такие параметры, как ширина обработки, количество шлифовальных головок (как правило 2, 4 или 6 шлифовальных головок) и мощность .

По этим параметрам и происходит разброс цен – от 440 до 995 тыс. руб. Соответственно, у каждой такой машины должен неотлучно находиться оператор, так как процесс шлифования требует непрерывного контроля и повышенного внимания со стороны технолога.

А вот приобретение собственной пропиточно-сушильной машины может стать проблемой: такое специфическое оборудование доступно лишь по специальным заказам, и, кроме того, уже существующие производители просто не дадут вам развить подобное производство.

Кроме того, при производстве кроющего слоя для нанесения рисунка на бумагу используются ротационные печатные машины глубокой печати, которые придется закупать отдельно. Разумеется, в идеале нужно заключать в одном предприятии всю технологическую цепочку, однако в данном случае лучше обойтись закупкой готовой ламинирующей бумаги или ПВХ-пленки, которая стоит очень дешево.

Относительно пресса следует сказать, что для данного производства обычный гидравлический или другой пресс просто не подойдет – нужно приобретать специальный «многоэтажный», т.е. со множеством давящих плоскостей. В зависимости от технических характеристик разнятся и цены: есть аналоги за 1975-2090 тыс. руб., но более качественный и производительный обойдется никак не меньше, чем 5570 тыс. руб.

Видеосюжеты о производстве ламинированного ДСП

Бизнес-план для мини-завода по производству МДФ плит и панелей

MDF-плиты и HDF-плиты (от англ. «Medium» и «High Density Fiberboard» – средне- и высокоплотное волокнистое покрытие) – один из самых популярных материалов, применяемых в мебельных производствах, уступающий лидирующие позиции по продажам лишь ДСП. Хотя по качеству плиты МДФ и ХДФ-плиты существенно превышают.

Открыть свой бизнес на производстве древесноволокнистых плит выгодно, рентабельно. Помимо мебели, из них изготавливают двери, наружные и внутренние отделочные стеновые панели, корпуса акустических систем, напольные покрытия, в частности, ламинат.

Технология производства МДФ-плит

Популярность плиты из МДФ вполне объяснима. Некоторые изготовители утверждают, что по своим эксплуатационным свойствам они не уступают изделиям из натурального дерева, цельнодревесным панелям, при этом – в разы дешевле. Действительно, ведь этот материал:

- экологически чистый;

- прочный;

- влагоустойчивый;

- стойкий к образованию грибков и бактерий;

- стойкий к механическим воздействиям.

А обработка специальными покрытиями и пленками делает его незаменимым для производства кухонной мебели.

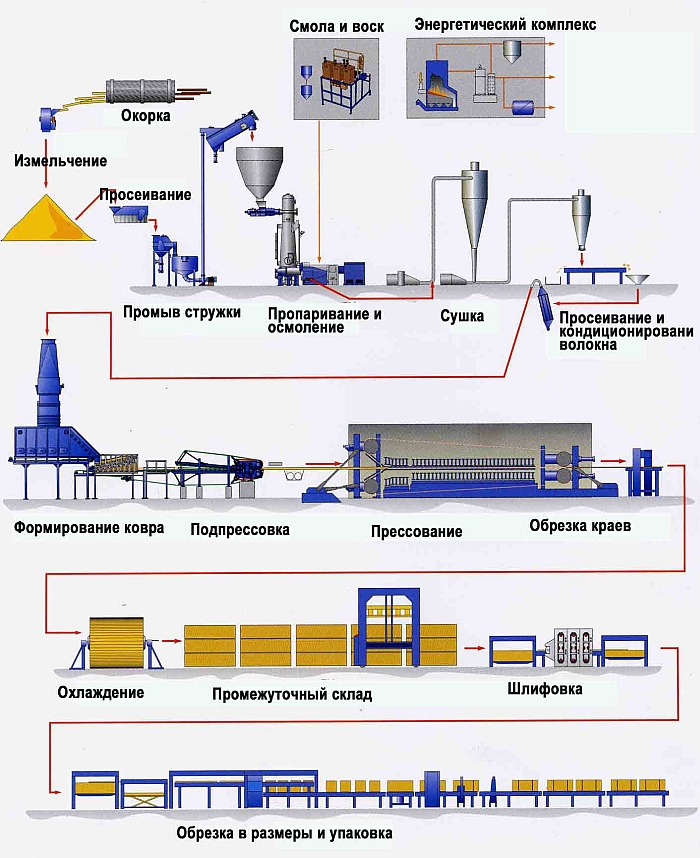

Упрощенно процесс получения плит MDF/HDF можно разделить на такие этапы:

- Сначала древесные срубы избавляют от коры.

- Затем происходит рубка бревен до состояния технической щепы.

- Промывка для избавления от мусора и посторонних вкраплений.

- Размягчение паром.

- Передача на перетирку до состояния кашеобразной волокнистой массы.

- Введение связующих компонентов (смола и прочее).

- Сушка до показателей влажности в 8-9%.

Далее происходит формирование так называемого «ковра» плиты, первичное прессование (подпрессовка) и основное горячее прессование, шлифовка, порезка.

Оборудование для производства МДФ-плит

Производственная линия для изготовления МДФ-плит состоит из следующего перечня оборудования:

- Окорочный станок – цена от 30 000 у.е. и выше новый, б/у реально приобрести за 23-25 тысяч долларов.

- Рубильная машина – 3500$ (необходимы как минимум 2-3 единицы).

- Рафинер – от 10 до 30 000$ в зависимости от производителя, состояния, мощности.

- Диспергатор – 32 000$.

- Формовочный станок – 3700$.

- Основной пресс – 13 000$.

- Плоскошлифовальный станок – 1500-5000$.

- Дополнительное оборудование: ленточные конвейеры, фильтры, стружкоотсосы, дозаторы, смесители.

Диверсификация инвестиций в производство путем расширения ассортимента

Кроме реализации готовых полотен МДФ изготовителям мебели, хорошим источником дохода является организация своего производства фасадных панелей из МДФ. Для этого нужно определиться с ассортиментом, докупить нужное оборудование и наладить сбыт продукции.

- По назначению (напольные, настенные, потолочные, фасадные, интерьерные).

- По типу покрытия (ПВХ-пленка, шпон, краска), по форме, на сплошные и со вставками.

Чтобы получить панели, полотно МДФ проходит порезку на форматно-раскроечном станке, его цена около 4 000$. После чего с помощью фрезерного станка на плоскости и торцы заготовок наносится узор и профиль (сам аппарат – от 6 000$ + фрезерно-копировальный стол – 500 у.е.). А затем происходит шлифовка с помощью вибрационной шлифовальной машины (90$). Отходы удаляются с помощью промышленного пылесоса (250$), a обдув заготовок – компрессором (200$). После чего нанесение краски происходит с использованием краскопультов (от 800$).

Виды облицовок МДФ-плит – это ламинирование, кэширование, постформирование, которое происходит с помощью:

- ПВХ;

- бумажно-смоляных пленок;

- пластиков;

- клеевых составов;

- вакуумного пресса.

Перечисленные выше узлы позволяют получить около ста кв. м готовой продукции в неделю, а обслужить такую мини-линию под силу 2-3 операторам.

Для открытия бизнеса по изготовлению МДФ-фасадов потребуется отапливаемое, хорошо вентилируемое помещение, площадью от 100 кв. м.