Антикоррозийная защита трубопроводов

СНиП 2.05.06-85 : Защита трубопроводов от коррозии

10.1. При проектировании средств защиты стальных трубопроводов (подземных, наземных, надземных и подводных с заглублением в дно) от подземной и атмосферной коррозии следует руководствоваться требованиями ГОСТ 25812—83* и нормативными документами, утвержденными в установленном порядке.

10.2. Противокоррозионная защита независимо от способа прокладки трубопроводов должна обеспечить их безаварийную (по причине коррозии) работу в течение эксплуатационного срока.

10.3. Защита трубопроводов (за исключением надземных) от подземной коррозии, независимо от коррозионной агрессивности грунта и района их прокладки, должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты.

10.4. В зависимости от конкретных условий прокладки и эксплуатации трубопроводов следует применять два типа защитных покрытий: усиленный и нормальный.

Усиленный тип защитных покрытий следует применять на трубопроводах сжиженных углеводородов, трубопроводах диаметром 1020 мм и более независимо от условий прокладки, а также на трубопроводах любого диаметра, прокладываемых:

южнее 50 ° северной широты;

в засоленных почвах любого района страны (солончаковых, солонцах, солодях, такырах, сорах и др.);

в болотистых, заболоченных, черноземных и поливных почвах, а также на участках перспективного обводнения;

на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги, в том числе на защитных футлярах и на участках трубопроводов, примыкающих к ним, в пределах расстояний, устанавливаемых при проектировании, в соответствии с табл. 3 и 4;

на пересечениях с различными трубопроводами — по 20 м в обе стороны от места пересечения;

на участках промышленных и бытовых стоков, свалок мусора и шлака;

на участках блуждающих токов;

на участках трубопроводов с температурой транспортируемого продукта 313К (40° С) и выше;

на участках нефтепроводов, нефтепродуктопроводов, прокладываемых на расстоянии менее 1000 м от рек, каналов, озер, водохранилищ, а также границ населенных пунктов и промышленных предприятий.

Во всех остальных случаях применяются защитные покрытия нормального типа.

10.5. Трубопроводы при надземной прокладке должны защищаться от атмосферной коррозии лакокрасочными, стеклоэмалевыми, металлическими покрытиями или покрытиями из консистентных смазок.

10.6. Лакокрасочные покрытия должны иметь общую толщину не менее 0,2 мм и сплошность — не менее 1 кВ на толщину.

Контроль лакокрасочных покрытий следует производить: по толщине толщиномером типа МТ-41НЦ ( ТУ 25-06.2500-83 ), а по сплошности – искровым дефектоскопом типа ЛКД-1м или типа «Крона-1Р» (ТУ 25-06.2515-83).

10.7. Толщина стеклоэмалевых покрытий (ОСТ 26-01-1-90) должна быть не менее 0,5 мм, сплошность — не менее 2 кВ на толщину.

Примечание. Контроль стеклоэмалевых покрытий следует производить приборами, указанными в п. 10.6.

10.8. Консистентные смазки следует применять в районах с температурой воздуха не ниже минус 60 °С на участках с температурой эксплуатации трубопроводов не выше плюс 40 °С.

Покрытие из консистентной смазки должно содержать 20 % (весовых) алюминиевой пудры ПАК-З или ПАК-4 и иметь толщину в пределах 0,2— 0,5 мм.

10.9. Противокоррозионную защиту опор и других металлических конструкций надземных трубопроводов следует выполнять в соответствии с требованиями СНиП III-23-81*.

10.10. В условиях повышенной коррозионной опасности: в солончаках с сопротивлением грунтов до 20 Ом?м, на участках, где не менее 6 мес в году уровень грунтовых вод находится выше нижней образующей трубопровода и на участках с температурой эксплуатации трубопроводов плюс 40°C и выше следует предусматривать, как правило, резервирование средств электрохимической защиты.

10.11. Контуры защитных заземлений технологического оборудования, расположенного на КС, ГРС, НПС и других аналогичных площадках, не должны оказывать экранирующего влияния на систему электрохимической защиты подземных коммуникаций.

10.12. В качестве токоотводов заземляющих устройств следует использовать, как правило, протекторы, количество которых определяется расчетом с учетом срока службы и допустимого значения сопротивления растеканию защитного заземления, определяемого ПУЭ, утвержденными Минэнерго СССР.

10.13. Установку анодных заземлений и протекторов следует предусматривать ниже глубины промерзания грунта в местах с минимальным удельным сопротивлением.

10.14. В местах подключения дренажного кабеля к анодному заземлению должна быть предусмотрена установка опознавательного знака.

10.15. Дренажный кабель или соединительный провод к анодному заземлению следует рассчитывать на максимальную величину тока катодной станции и проверять этот расчет по допустимому падению напряжения.

10.16. При использовании для электрохимической защиты анодных заземлений незаводского изготовления присоединение электродов следует предусматривать кабелем сечением не менее 6 мм2 (по меди).

10.17. При проектировании анодных заземлений с коксовой засыпкой грануляция коксовой мелочи должна быть не более 10 мм.

10.18. Все контактные соединения в системах электрохимической защиты, а также места подключения кабеля к трубопроводу и анодному заземлению должны иметь изоляцию с надежностью и долговечностью не ниже принятых заводом для изоляции соединительных кабелей.

10.19. На участках подземной прокладки соединительного кабеля в цепи анодное заземление-установка катодной защиты—трубопровод следует предусматривать применение кабеля только с двухслойной полимерной изоляцией.

10.20. Электроснабжение установок катодной защиты трубопроводов должно осуществляться по II категории от существующих ЛЭП напряжением 0,4; 6,0; 10,0 кВ или проектируемых вдоль трассовых ЛЭП или автономных источников.

10.21. Показатели качества электроэнергии установок катодной защиты должны соответствовать требованиям ГОСТ 13109-87.

10.22. Электрохимическую защиту кабелей технологической связи трубопроводов следует проектировать согласно ГОСТ 9.602—89

10.23. Для подземных и наземных трубопроводов, прокладываемых в районах распространения вечномерзлых грунтов, должна предусматриваться электрохимическая защита независимо от коррозионной активности грунтов.

10.24. Катодную защиту следует применять для трубопроводов, вокруг которых грунт промерзает в зимний период («холодные» участки) .

10.25. При отсутствии источников электроэнергии допускается применять на «холодных» участках вместо катодных станций протяженные протекторы.

10.26. Протекторную защиту (в том числе и протяженными протекторами) допускается применять на любых участках трубопровода, где грунт вокруг него находится в талом состоянии.

10.27. В установках катодной защиты следует применять протяженные, свайные и глубинные анодные заземления.

10.28. Расчетный срок службы протяженных и свайных анодных заземлений должен быть не менее 10, а глубинных – не менее 20 лет.

10.29.Минимальный защитный потенциал  при температурегрунта (в диапазоне положительных температур не ниже плюс 1° C ),в котором расположен трубопровод, следует определять по формуле

при температурегрунта (в диапазоне положительных температур не ниже плюс 1° C ),в котором расположен трубопровод, следует определять по формуле

, ( 63 )

, ( 63 )

минимальный защитный потенциалпри температуре грунта 18°C (при отсутствии опасности бактериальной коррозии Uмин18= -0,85 В по медно-сульфатному электроду сравнения);

;

;

температура грунта непосредственно около стеноктрубопровода, °C;

температурный коэффициент потенциала, ° C -1(для температуры грунта 0—18 °C b u = 0,003; для температуры грунта 18-30 °C b u = 0,01) .

В интервалетемператур транспортируемого продукта от минус 5 до минус 1°C Uминt=Uмин1°С, а в интервале температур ±1°C U минt = -0,85 В.

10.30.Трубопроводы, температура стенок и грунта вокруг которых в процессеэксплуатации не превышает минус 5 °С, электрохимической защите не подлежат.

Защита трубопроводов от коррозии

Содержание статьи

- Защита подземных трубопроводов

- Способы защиты:

- Электрохимическая защита:

- Катодная защита

- Протекторная защита

- Анодная защита

- Продление срока службы трубопровода

- Фильм. Защита трубопроводов

Сегодня без разных видов трубопроводов невозможно представить себе жизнью Они находятся практически в каждом населенном пункте и обеспечивают коммуникации. Производств труб для прокладки под землей осуществляется из металлов самых разных типов. Со временем они подвергаются коррозии, что ведет к их разрушению. Данный процесс является неизбежным, но его можно отсрочить с помощью некоторых защитных способов.

Защита подземных трубопроводов от коррозии

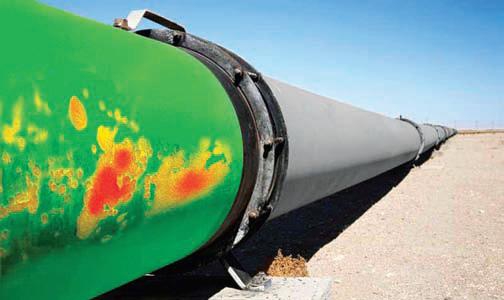

Трубопроводы разных видов нашли широкое применение в современном мире. Они практически всегда спрятаны пол землей. Процесс образования коррозии на них не относится к разряду тех, которые можно избежать. Его можно только отсрочить на некоторый промежуток времени. Для этого используются специальные составы, которые на металлической поверхности образуют небольшую защитную пленку. Она не дает агрессивной подземной среде влиять на структуру трубопровода.

Защита трубопроводов от коррозии направлена на то, чтобы остановить все окислительные процессы.

Внимание: Стоит отметить, что на трубах коррозия образуется как внутри, так и снаружи. Внутренняя их часть страдает от того, что коррозийный налет появляется в результате протекания по ним агрессивных веществ, вызывающих окислительные процессы. Внутренняя часть страдает от высокого уровня влажности почвы.

Защитная пленка должна находиться и внутри и снаружи по понятным причинам. Только в этом случае можно предотвратить быстрее появление коррозийного налета, который обладает разрушающими свойствами.

Защита трубопроводов необходима для разных видов коммуникаций. Сегодня защитные способы применяются не только для водопроводных труб, которые страдают от появления ржавчины, но и для газопровдов.

Защита водопроводных труб необходимо по причине того, что по ним вода поступает на предприятия и в дома людей. Она должна быть без всяких примесей. Если трубы ржавые, то водопроводная жидкость будет иметь неприятный оранжевый оттенок. Такая вода не годится для употребления в пищу. Ее даже не используют на промышленных объектах, потому что она может повлиять на свойства выпускаемой продукции.

Таблица. Скорость коррозии металла.

| Балл | Скорость коррозии | Группа стойкости |

|---|---|---|

| 1 | 10.1 | нестойкие |

Способы защиты трубопроводов от коррозии

Сегодня имеется большое количество методов защиты водопроводов от налета коррозии. Они основаны на том, чтобы металл, из которого сделаны трубы, вступил в реакцию с вводимыми веществами и растворами. В результате образуется небольшая пленка, которая обеспечивает защиту. В настоящее время выделяют следующие способы защиты трубопроводов от коррозии:

Электрохимическая защита трубопроводов от коррозии

Трубопроводы данным методом обрабатываются уже много лет. Для этой цели используются растворы электролитов. Благодаря данному методу на металлической поверхности труб появляется плотная защитная пленка высокой прочности. Она не дает агрессивной среде проникнуть в глубокие слои труб. Эффект защиты сохраняется на длительный период.

Катодная защита трубопроводов от коррозии

Данный процесс представляет собой использование электрического тока. Он подается в постоянном режиме, чтобы пленка для защиты металла не разрушалась.

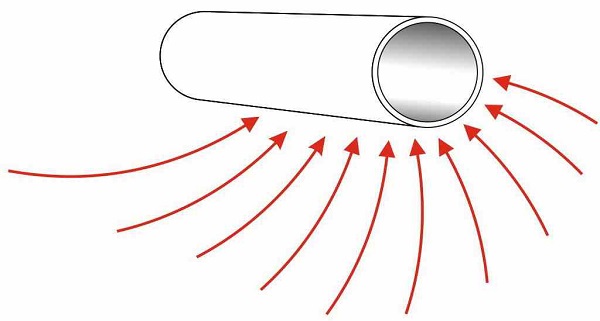

Протекторная защита от коррозии трубопроводов

Данный способ защиты является одним из самых распространенных. Она является самой доступной и не затратной. Ведь для ее воплощения нет необходимости тратить электрический ток. Этот методы заключается в нанесении на поверхность любых труб из металлов сплавов других элементов, которые образуют на их поверхности плотную защитную пленку. Благодаря ней все процессы окисления прекращаются. Для этой цели используются сплавы многих металлов: магний, цинк. В некоторых ситуациях применяется алюминиевый сплав. Данный метод подходи для того, чтобы защищать трубы, которые располагаются под землей.

Анодная защита от коррозии трубопроводов

Данный защитный метод основан на методе анодирования. Он не часто используется по причине того, что он является не экономичным. Для него постоянно требуется подача электрического тока, что приводит к увеличению денежных и энергетических затрат.

Защита трубопровода от коррозии подлит срок их службы

У всех методов защиты трубопроводов имеется большое количество достоинств. Они заключаются в:

- увеличении уровня прочности труб,

- увеличении уровня устойчивости к влиянию агрессивной среды,

- продлении срока службы трубопроводов самых разных типов,

- увеличении твердости поверхности труб и внутри и снаружи.

Благодаря всем методам защиты удается обеспечить длительный эксплуатационный срок всех трубопроводов. Они дают им возможность прослужить не мене десятка лет.

Видео про з ащиту трубопроводов от коррозии.

Статьи по теме

Флокуляция

Практически наиболее важна флокуляция в водной среде, обусловленная действием растворённых в ней высокомолекулярных соединений (полиэлектролитов или неионогенных полимеров).

Технический углерод

Технический углерод – высокодисперсный углеродистый материал, образующийся при неполном сгорании или термическом разложении углеводородов (природных или промышленных газов, жидких продуктов нефтяного или каменноугольного происхождения).

Седиментация

Седиментация в дисперсных системах с жидкой и особенно газовой дисперсионной средой часто сопровождается укрупнением седиментирующих частиц вследствие коагуляции и (или) коалесценции.

Пассивирование

Пассив и рование, пассивация металлов , переход поверхности металла в пассивное состояние, при котором резко замедляется коррозия.

Оксидирование

В современном мире имеется большое количество методов, которые используются для борьбы с образованием коррозии на поверхности металлов. Метод образования оксидной пленки является одним из самых эффективных.

Анодирование металла

В современном мире имеется большое количество методов обработки металлов и металлических изделий. Они применяются и в промышленных масштабах, и в домашних условиях.

Гальваническое покрытие

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета.

Процесс коррозии

В современном мире из металлов самых разных видов производится большое количество продукции. Металлические материалы присутствуют в разных отраслях промышленности в виде станков и машин, инструментов.

Ингибитор коррозии

Ингибитор не является каким-то конкретным веществом. Так называют целуют группу веществ, которые направлены на остановку или задержку протеканий каких-либо физических или физико-химических процессов.

Защита трубопровода от коррозии

Трубопроводные магистрали сегодня являются наиболее распространенным средством для осуществления доставки носителей энергии. К сожалению, у них есть существенный недостаток – они подвержены образованию ржавчины. Чтобы избежать появления коррозии на магистральных трубопроводах, выполняют катодную защиту. В чем же заключается ее принцип действия?

В наши дни существует много способов защиты водопроводов от коррозии. Суть их проста: металл, из которого изготовлены трубы, вступает в реакцию с определенными растворами и веществами. Результатом процесса становится образование небольшой защитной пенки.

Специалистами выделяются следующие методы защиты трубопроводов от коррозии:

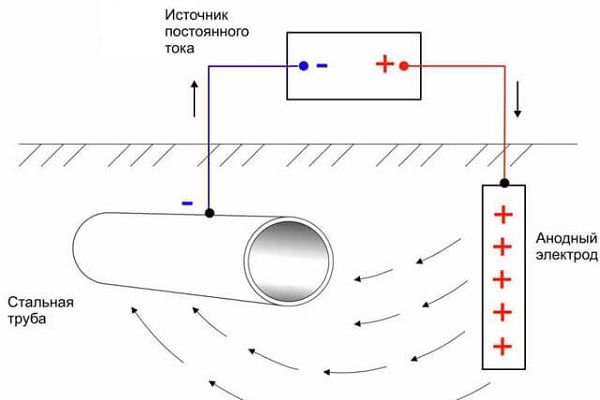

Электрохимическая защита

Достаточно результативный способ защиты металлоконструкций от электрохимической коррозии. Иногда воссоздать лакокрасочную оболочку или защитное оберточное покрытие просто невозможно. Вот в таких случаях и уместно применение электрохимической защиты.

Восстановление покрытия трубопровода, расположенного под землей, или днища морского судна – процесс достаточно трудоемкий и дорогой, а в некоторых случаях и невозможный. Благодаря электрохимической защите изделие будет надежно защищено от коррозии: покрытия подземных трубопроводов, днищ судов, всевозможных резервуаров не будут разрушаться.

- Используется метод в ситуациях, когда потенциал свободной коррозии пребывает в области усиленного распада основного металла или перепассивации. То есть, когда металлоконструкция интенсивно разрушается.

- При электрохимической защите к изделию из металла подключают постоянный электрический ток. Благодаря ему на поверхности металлической конструкции образуется катодная поляризация электродов микрогальванических пар и анодные области становятся катодными. А вследствие негативного влияния коррозии разрушается не металл, а анод.

- Электрохимическая защита может быть анодной или катодной: это будет зависеть от того, в какую сторону сдвинется потенциал металла (в положительную или в отрицательную).

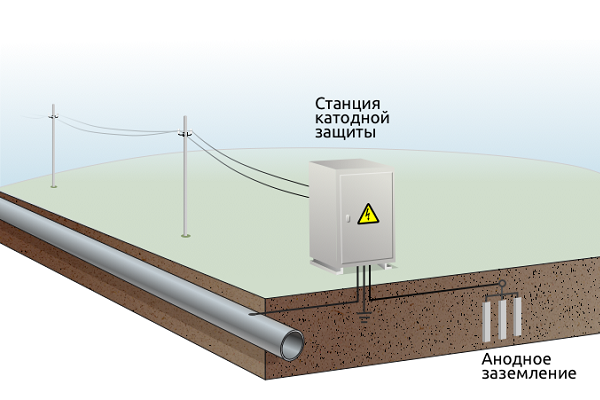

Катодная защита

Метод, достаточно часто используемый для защиты металлоконструкций от коррозии. Применяется в тех случаях, когда металл не имеет склонности к пассивации. Суть метода проста: к изделию подается внешний электроток от отрицательного полюса, который обеспечивает поляризацию катодных участков коррозионных составляющих и поднимает значение потенциала до анодных. После прикрепления положительного полюса источника тока к аноду коррозия защищаемого изделия становится почти нулевой.

Анод требует периодической замены, так как со временем происходит его разрушение.

- Способы катодной защиты: поляризация от внешнего источника электротока, торможение развития катодного процесса, связь с металлом, имеющим более электроотрицательный потенциал свободной коррозии в определенной среде (протекторная защита).

- С помощью поляризации от внешнего источника электротока защищают конструкции, находящиеся в почве и в воде, цинк, олово, алюминий и его сплавы, титан, медь и ее сплавы, свинец, высокохромистые, углеродистые, низколегированные и высоколегированные стали.

- Роль внешнего источника электротока выполняют станции катодной защиты. Их главные составляющие – выпрямитель, токоподвод к защищаемому объекту, анодные заземлители, электрод сравнения и анодный кабель.

- Катодная защита может быть использована в качестве самостоятельного или дополнительного способа коррозионной защиты.

Основной показатель результативности метода – защитный потенциал. Защитным называют тот потенциал, при котором быстрота коррозионного процесса металлического изделия становится минимальной.

Однако катодная защита обладает определенными недостатками. Один из них – опасность перезащиты. Такой эффект может наблюдаться в случае большого смещения потенциала защищаемого изделия в отрицательную сторону. Вследствие этого разрушаются защитные оболочки, начинается водородное охрупчивание металла, коррозионное растрескивание.

Протекторная защита

Вид катодной защиты, в процессе которого к защищаемому объекту подсоединяют металл с более высоким электроотрицательным потенциалом. При этом разрушается не металлоконструкция, а протектор. Через определенный промежуток времени протектор корродирует и его потребуется заменить на новый.

- Эффект от протекторной защиты будет заметен только в том случае, если переходное сопротивление между протектором и окружающей средой незначительно.

- У каждого протектора есть свой радиус защитного действия – предельно возможное расстояние, на которое можно удалить протектор без утраты защитного эффекта. Протекторную защиту применяют, когда ток к объекту подвести трудно, дорого или просто невозможно.

- С помощью протекторов защищают объекты, находящиеся в нейтральных средах (море, реке, воздухе, почве и т.д.).

- Материалом для изготовления протекторов служит магний, цинк, железо, алюминий. Металлы в чистом виде не смогут стать эффективной защитой для конструкций, поэтому, изготавливая протекторы, их дополнительно легируют.

Для изготовления железных протекторов используют углеродистые стали или чистое железо.

Анодная защита

Используется для титановых конструкций, объектов из низколегированных нержавеющих, углеродистых сталей, железистых высоколегированных сплавов, разнородных пассивирующихся металлов. Метод применяют в хорошо электропроводной коррозионной среде.

При анодной защите происходит сдвиг потенциала защищаемого металла в более положительную сторону. Смещение будет длиться до тех пор, пока не достигнется инертное устойчивое состояние системы. К преимуществам анодной электрохимической защиты можно отнести не только существенное торможение скорости коррозии, но и то, что продукты коррозии не оказываются в производимом продукте и среде.

- Существует несколько способов реализации анодной защиты: можно сдвинуть потенциал в положительную сторону с помощью источника внешнего электротока или ввести в коррозионную среду окислители, которые способны повысить эффективность катодного процесса на металлической поверхности.

- Анодная защита с применением окислителей по защитному механизму имеет много общего с анодной поляризацией.

- При использовании пассивирующих ингибиторов с окисляющими характеристиками (бихроматов, нитратов и т.д.), защищаемая металлическая поверхность под воздействием возникшего тока становится пассивной. Однако эти вещества способны сильно загрязнять технологическую среду.

- Если ввести в сплав добавки, реакция восстановления деполяризаторов, которая происходит на катоде, пройдет не с таким большим перенапряжением, как на защищаемом металле.

- При прохождении электротока через защищаемую конструкцию потенциал сдвигается в положительную сторону.

- В состав установки для анодной электрохимической защиты входит источник внешнего электротока, электрод сравнения, катод и защищаемая конструкция.

Для эффективности метода в той или иной среде используют легкопассивируемые металлы и сплавы. Кроме этого требуется высокое качество выполнения соединительных элементов и постоянное нахождение электрода сравнения и катода в растворе.

Подход к проектированию схемы расположения катодов должен быть индивидуальным для каждого случая.

Электрохимическую анодную защиту нержавеющих сталей используют для хранилищ серной кислоты, аммиачных растворов, минеральных удобрений, различных сборников, цистерн, мерников.

Анодную защиту используют, чтобы предотвратить коррозию ванн химического никелирования и теплообменных установок в изготовлении искусственного волокна и серной кислоты.

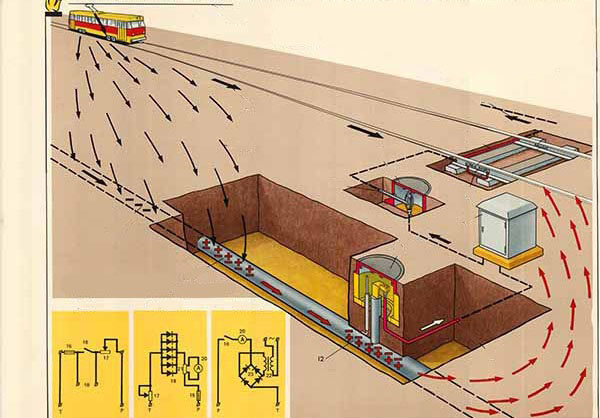

Электродренажная защита

Это способ защиты трубопроводов от разрушения с помощью блуждающих токов. Метод предусматривает их дренаж (отвод) с защищаемой конструкции на источник блуждающих токов или специальное заземление.

- Дренаж бывает прямым, поляризованным и усиленным. Прямой электрический дренаж – это дренажное устройство, имеющее двустороннюю проводимость. При величине тока, превышающей допустимую величину, выйдет из строя плавкий предохранитель. Электрический ток пойдет по обмотке реле, оно включится, после чего произойдет включение звука или света.

- Прямой электрический дренаж используют для тех трубопроводов, чей потенциал всегда выше потенциала рельсовой сети, служащей для отвода блуждающих токов. Иначе отвод станет каналом для натекания блуждающих токов на трубопровод.

- Поляризованный электрический дренаж является дренажным устройством, имеющим одностороннюю проходимость. Отличие поляризованного дренажа от прямого заключается в присутствии у первого элемента односторонней проводимости ВЭ. В случае поляризованного дренажа ток течет только в одном направлении – от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу.

- Усиленный дренаж используется тогда, когда требуется не только отвести блуждающие токи с трубопровода, но и создать на нем определенную величину защитного потенциала. Усиленный дренаж – это обычная катодная станция. Ее отрицательный полюс подсоединяют к защищаемой конструкции, а положительный – к рельсам электрифицированного транспорта, а не к анодному заземлению.

- Как только трубопровод введут в эксплуатацию, регулируют работу системы его защиты от коррозии. Если возникает необходимость, осуществляют подключение станций катодной и дренажной защиты и протекторных установок.

Использование какой-либо из технологий защиты промысловых, стальных и прочих видов трубопроводов от коррозии – обязательная составляющая их эксплуатации. Все методы антикоррозийной защиты требуется реализовывать в строгом соответствии с ГОСТом.

Антикоррозионное покрытие стальных труб, трубопроводов

Антикоррозионная обработка – это вид очистки металлических изделий, служит для предотвращения коррозии в сантехнических системах из различных материалов, таких как нержавеющая, углеродистая сталь, медь, алюминий. Антикоррозионное покрытие необходимо трубопроводам, стальным трубам горячего, холодного водоснабжения, нефтяным и газовым.

Изделия, изготовленные из металла, трубопроводы и отдельные части механизмов и транспортных средств, могли бы служить вечно, если бы не реакции, вызывающие коррозию. Без обработки специальным составом стальные конструкции могут разрушиться, нанеся огромный ущерб и приводя к авариям.

Трубопроводные коммуникации устанавливают под землей, где на металл влияет влага и соли, или на поверхности, где на них воздействуют осадки и влажность воздуха.

Коррозию металла вызывают:

- атмосферные осадки;

- влажный воздух;

- любой газ;

- нефтепродукты;

- микроорганизмы;

- электролиты;

- трение;

- колебания температуры и другие факторы.

Химические реакции заканчиваются разрушением металла. Причем от образовавшейся ржавчины очень сложно избавиться, гораздо проще ее предотвратить. Для этого на трубопроводы наносится антикоррозионная защита, которая создает пленку и защищает поверхность от вредных воздействий. Результат зависит от характеристик композиции и технологии ее нанесения.

Цели антикоррозионного покрытия трубопроводов

Агрессивные факторы окружающей среды приводят к окислению металлических конструкций, снижая их вес до 10% в год, ухудшая функциональность и способствуя ускоренному износу трубопроводов. С помощью качественной антикоррозийной обработки можно продлить срок службы конструкции, обеспечить ее долговечность и надежность.

Как проводят антикоррозийную обработку

Защита от коррозии осуществляется путем нанесения нескольких слоев специального состава на поверхность металла. Самые популярные – лакокрасочные материалы, которые нередко используют в совокупности с грунтовкой.

- Зачистка. Чтобы материал хорошо ложился на металлоконструкцию, специалист аккуратно подготавливает поверхность. Механическая очистка проводится для устранения царапин, сколов, других мелких повреждений. Выполняется с методом пескоструйной, водоструйной очистки или вручную.

- Подготовка поверхности. Начинается с удаления пыли и обезжиривания. Изделие очищают от мелких частиц, скопившихся на поверхности после предыдущего этапа. Затем наносится грунтовка для максимальной адгезии материала. Методы: безвоздушное распыление или с использованием щеток и роликов.

- Нанесение антикоррозийного покрытия или покраска трубопроводов. Завершающим этапом обработки металлоконструкций является нанесение краски или эмали/грунтование или другого состава. Выбор материала и технологии зависит от степени разрушения металла, условий эксплуатации.

Способы антикоррозионной защиты

Самым распространенным антикоррозионным покрытием стальных труб и трубопроводов являются краски и лаки. Защитный слой наносят методом распыления, кистью или валиком, получается тонкая пленка, которая не утяжеляет конструкцию, надежно защищает ее от агрессивных сред, в первую очередь от влажности. Окрашивание без предварительного грунтования не гарантирует длительной защиты металла – жидкие изоляторы пропускают кислород и влагу, которые со временем разрушают изделия.

Грунтовки содержат цинковые составы, которые более надежно в отличие от красок защищают металл от ржавчины. Грунтовочный состав подбирают в индивидуальном порядке: существуют алкидные, ингибирующие, фосфатирующие, преобразующие и другие виды.

Менее популярный, но эффективный способ антикоррозионного покрытия – обработка металлсодержащими веществами. Технологии: плазменное напыление, электроэрозионная обработка с использованием искрового разряда, гальванизация. Эти методики помогают предотвратить последствия, связанные с механическим или химическим повреждением металлических изделий.

При производстве высокотемпературных конструкций применяют керамическую антикоррозийную защиту. Предварительно материалы усиленно прогревают для достижения наилучшей адгезии. Керамические составы гидрофобны, отталкивают от поверхности воду и растворенные в ней примеси.

Правила проведения обработки

- Важно обеспечить регулярную обработку труб, агрегатов и других металлических конструкций, особенно при повышенном негативном воздействии и нагрузке на них.

- Обязательный этап антикоррозийной защиты – подготовка поверхности. Если на ней присутствуют остатки лака, краски, эмали, следы коррозии и другие повреждения, важно от них избавиться с помощью специальных инструментов или ингибиторов.

- Перед нанесением антикоррозионных покрытий важно хорошо высушить изделие.

- Необходимо правильно подбирать технологию и материалы для обработки.

- Рекомендуется опираться на конкретные СНиПы, устанавливающие правила пропитки металлоконструкций специальными веществами, покрытия пленкой или окрашивания.

В правилах по антикоррозионной защите металлоконструкций всегда есть сведения об используемых материалах. По степени воздействия их делят на неагрессивные, слабоагрессивные и нейтральные. Каждый тип требует соблюдения индивидуальных условий применения.

Антикоррозионные покрытия трубопроводов в вопросах и ответах

Журнал “Новости теплоснабжения”, № 6 (10) июнь 2001, С. 28 – 30, www.ntsn.ru

к.т.н. В.Б. Косачев, А.П. Гулидов, НПК «Вектор»

Вопрос 1. Какими причинами объясняется недопустимость применения лаков на битумной основе (кузбаслака, лаков БТ) в качестве защитного покрытия трубопроводов тепловых сетей?

В настоящее время в связи с ограниченным финансированием на многих теплоснабжающих предприятиях руководители применяют дешевые материалы для защиты трубопроводов от коррозии. Такими материалами являются лаки на битумной основе. Действительно, они сравнительно дешевы, технологичны при нанесении, не требуют тщательной подготовки защищаемой поверхности. Однако, согласно [1], масляно-битумные покрытия наносятся в два слоя по грунту ГФ-021 только в качестве консервационного покрытия, предназначенного на период хранения, транспортировки и монтажа труб перед проведением комплексных мероприятий по антикоррозионной защите трубопроводов тепловых сетей.

В тонком слое эти покрытия быстро стареют, особенно под воздействием ультрафиолетовых лучей и повышенной температуры, что приводит к увеличению их жесткости с дальнейшим растрескиванием и нарушением сплошности покрытия [2], [3]. Для эффективной защиты антикоррозионные покрытия на битумной основе должны иметь толщину не менее 2 мм (изол, бризол). Так как лаки на битумной основе имеют низкую вязкость, то их нанесение до требуемой толщины практически нереально.

Также необходимо заметить, что их растворы являются высокотоксичными и пожароопасными материалами, поскольку содержат до 70% растворителя.

Все вышесказанное позволяет сделать вывод о недопустимости применения лаков на битумной основе для долговременной антикоррозионной защиты трубопроводов тепловых сетей.

Вопрос 2. Какими нормативными документами надо руководствоваться при выборе материалов для антикоррозионной защиты трубопроводов тепловых сетей?

Большинство материалов, рекомендованных для антикоррозионной защиты трубопроводов тепловых сетей, представлено в нормативной литературе. На сегодняшний день основополагающим документом для проектных, строительно-монтажных, эксплуатационных и технадзорных организаций, выполняющих различные виды работ на трубопроводах тепловых сетей, остается “СНиП 2.04.14-88*. Тепловая изоляция оборудования и трубопроводов”. В данном документе в приложении №19 рекомендованы девять видов антикоррозионных покрытий для применения на трубопроводах тепловых сетей.

Более подробные рекомендации и указания по применению указанных материалов содержатся в разделе № 4 “Типовой инструкции по защите тепловых сетей от наружной коррозии: РД 34.20.518-95″ и в разделе № 2 «Правил и норм по защите трубопроводов тепловых сетей от электрохимической коррозии: РД 34.20.520-96″ (утв. Департаментом науки и техники РАО «ЕЭС России»).

Организациям, эксплуатирующим сети коммунального теплоснабжения, нужно ориентироваться на «Типовую инструкцию по технической эксплуатации тепловых сетей систем коммунального теплоснабжения» (утв. Госстроем России от 13.12.2000).

Вопрос 3. Как подобрать материалы для антикоррозионной защиты трубопроводов тепловых сетей?

В целом, выбор материалов для защитного покрытия должен осуществляться на основе технико-экономических показателей, удовлетворяющих условиям эксплуатации трубопроводов тепловых сетей. Первым критерием, характеризующим качество покрытий или композиций, должна быть их способность обеспечивать нормативный срок службы трубопровода (в среднем 25 лет). Этот критерий должен учитываться уже при разработке проектов перекладок трубопроводов, а также при принятии решения о проведении ремонтно-восстановительных работ.

Действительно, не имеет смысла затрачивать средства и труд рабочих на нанесение таких антикоррозионных покрытий, которые теряют свои защитные свойства задолго до выработки трубопроводом назначенного ресурса (например, лаки на битумной основе).

Вторым по значимости критерием при выборе материала для антикоррозионной защиты должна являться сумма затрат на проведение мероприятий по антикоррозионной защите, складывающаяся из таких слагаемых как: цена и расход материалов, стоимость работ по подготовке защищаемой поверхности и нанесению антикоррозионного покрытия.

Вопрос 4. Какие преимущества и недостатки характерны для покрытий, применяемых при антикоррозионной защите трубопроводов тепловых сетей?

В таблице №1 приводятся основные характеристики, а также преимущества и недостатки некоторых покрытий и материалов, позволяющие оценить возможность их применения для защиты трубопроводов тепловых сетей в зависимости от условий прокладки и эксплуатации.

Таблица 1. Основные характеристики покрытий и материалов, применяемых для защиты трубопроводов

Типы покытий

Не отработаны технологии защиты сварных стыков.

Как видно из приведенной таблицы, все материалы обладают определенными преимуществами и недостатками. Например, материалы на битумной основе быстро утрачивают свои защитные свойства при высоких температурах. Поэтому целесообразно постепенно сокращать их применение в качестве антикоррозионных покрытий, как на магистральных, так и на разводящих тепловых сетях.

Эмали КО обладают хорошими защитными свойствами, достаточно технологичны при нанесении на поверхность металла, однако требуют тщательной подготовки защищаемой поверхности. Согласно разделу №4 [5] и разделу №2 [6] подготовка защищаемой поверхности труб должна осуществляться путем зачистки до «металлического блеска» [5] с применением пескоструйной или дробеструйной очистки. Это требует наличия производственных помещений, специального оборудования для подготовки поверхности труб, что приводит к удорожанию всей технологии нанесения покрытия. Защита сварных стыков и отводов осуществляется в трассовых условиях. При этом игнорирование требований о зачистке до «металлического блеска» защищаемой поверхности стыков или применение вместо пескоструйной или дробеструйной очистки металлических щеток приводит к ухудшению защитных свойств покрытия и сокращению срока службы трубопровода в районе сварных стыков и прилегающих к ним участков труб.

Требования при нанесении органосиликатных эмалей аналогичны требованиям при нанесении эмалей КО. Наряду с этим применение органосиликатных эмалей в трассовых условиях усложняется из-за длительного процесса подготовки материала перед нанесением [5].

Трубы с внутренним стеклоэмалевым покрытием целесообразно применять на трубопроводах ГВС. Снаружи трубы можно защитить материалами, менее дорогостоящими, чем стеклоэмаль. Однако широкое применение эмалированных труб для трубопроводов ГВС тормозилось, поскольку в полной мере не отработанны технологии защиты внутренней поверхности сварных стыков в трассовых условиях. В настоящее время в НПК “Вектор” разработана технология сварки эмалированных труб через проставки из нержавеющей стали. Это исключает необходимость защиты сварных стыков и отводов в трассовых условиях, но ограничивает размеры свариваемых труб (Dу = 50 – 400мм) и повышает стоимость работ.

Алюминиевые металлизационные антикоррозионные покрытия обладают высокой коррозионной стойкостью в широком диапазоне рH растворов (от 4,5 до 9,5 рH) в присутствии многих анионов [7]. Однако многостадийность и высокая энергоемкость технологии производства алюминиевого покрытия определяет высокую стоимость труб покрытием. Поэтому, к сожалению, в условиях ограниченного финансирования трубы с данным видом антикоррозионного покрытия применяются ограниченно.

Список использованной литературы:

1. СНиП 2.04.14 88*. Тепловая изоляция оборудования и трубопроводов. – М.: Госстрой России, 1998.

2. “Материалы для теплоизоляционных и гидроизоляционных работ. Попов В.В.” – М.: “Высшая школа”, 1988.

3. “Кровельные материалы. Бурмистров Г.Н.” – М.: “Стройиздат”, 1984.

4. СНиП 3.04.03 – 85. Защита строительных конструкций и сооружений от коррозии М.: Минстрой России, 1996.

5. “Типовая инструкция по защите тепловых сетей от наружной коррозии: РД 34.20.518-95.” – М.: СПО ОРГРЭС, 1997.

6. «Правил и норм по защите трубопроводов тепловых сетей от электрохимической коррозии: РД 34.20.520-96.” – М.: СПО ОРГРЭС, 1998.

7. «Защита подземных теплопроводов от коррозии» И.В.Стрижевский, М.А.Сурис. – М.:Энергоатомиздат,1983