DEGA Development закончит строительство завода по производству ЛКМ в 2018 году

Восточной промзоне Краснодара нашли девелопера

Администрация Краснодарского края и руководство ООО «Дега Девелопмент» подписали на Петербургском международном экономическом форуме-2017г. два соглашения о сотрудничестве по развитию промпарка в Восточной промышленной зоне Краснодара.

«Индустриальный парк «DEGA Краснодар» войдет в портфель DEGA Development на правах партнерской франшизы. Мы будем заниматься продвижением площадки среди российских и зарубежных инвесторов, привлекать в парк новых резидентов», – рассказала РБК Юг генеральный директор сети Ольга Миронова.

Компания уже осуществляет технический консалтинг по подведению инженерных сетей, добавляет заместитель гендиректора по стратегическому развитию Анна Букринская. «В будущем мы планируем построить свой первый объект на территории парка для последующей его продажи конечному производителю», – пояснила она.

В настоящее время в индустриальном парке ведутся работы по подключению коммуникаций. «Поскольку срок выхода на площадку будущего резидента варьируется от 6 месяцев до 1,5 лет (предпроект, проект, утверждение и согласования), то можно сказать, что территория уже готова к приему резидентов», – отметила Букринская.

Восточная промышленная зона (ВПЗ) – «пилотный» проект по созданию промышленного парка в крае за счет бюджетных средств.

Для размещения первой очереди выделен земельный участок площадью 66,4 га в пригороде Краснодара. В августе 2016г. «Корпорацией развития Краснодарского края» подана в министерство промышленности и торговли РФ заявка на присвоение территории статуса промышленного парка.

Вторую очередь промышленного парка планируется разместить на прилегающей территории. Общая площадь может быть увеличена до 330 га.

Предполагается, что первая очередь промпарка на площади 66,4 будет сдана в течение 3-5 лет. К концу 2017г. планируется подключить все коммуникации и подписать предварительные договоренности о намерении с первыми резидентами.

Строительство инфраструктуры будет производиться за счет совместного финансирования, прокомментировал РБК Юг вице-губернатор Краснодарского края Сергей Алтухов. «Часть расходов, конечно же, будет покрыта за счет краевого бюджета. Также у нас есть договоренности с естественными монополиями – в частности, «Федеральная сетевая компания» ведет строительство подстанции»», – отметил он.

Пока окончательная стоимость строительства коммуникаций не называется. «Первым этапом предстоит сделать детальные план и проект. Необходимо понимать, какие инвесторы туда придут, чтобы более грамотно и качественно построить необходимый и нужный объем инфраструктуры, чтобы мы не тратили деньги на создание избыточных мощностей. В частности,уже решено, что в индустриальном парке не будет пищевых производств, а это значит, что не потребуется существенно увеличивать водоснабжение территории», – пояснил вице-губернатор Кубани.

В компании также ответили, что пока преждевременно говорить о размере инвестиций, так как расчеты еще не завершены. Но в августе 2016г. губернатор Кубани Вениамин Кондратьев комментировал РБК Юг, что по предварительным расчетам на тот момент, вложения, необходимые для создания промпарка, оценивались в 8,5 млн руб. на гектар общей площади.

На территории краснодарского промпарка создадут кластеры обрабатывающей, легкой и медицинской промышленности, деревообработки и сельскохозяйственного машиностроения. Также там планируется разместить логистический кластер, отметили в пресс-службе девелопера.

По данным компании, уже готовы «зайти» инвесторы, планирующие строительство завода по производству фарфора и предприятия по обработке отходов и лома. Также достигнуты договоренности с компанией, занимающейся производством сельскохозяйственной техники.

Управляющей компанией индустриального парка станет НАО «Корпорация развития Краснодарского края», отмечали ранее в краевом департаменте инвестиций и развития малого и среднего предпринимательства.

ООО «Дега Девелопмент» на 100% принадлежит швейцарской компании DEGA Group. Компания специализируется на развитии индустриальных парков, промышленном и коммерческом строительстве. В состав сети Dega Development входят промпарки, расположенные в Московской, Тульской, Ульяновской, Тамбовской, Челябинской, Свердловской и Иркутской областях, а также в Красноярском крае.

Рейтинг крупнейших производителей лакокрасочных материалов в России за 2020 г.

Общая характеристика рынка лакокрасочных материалов в России

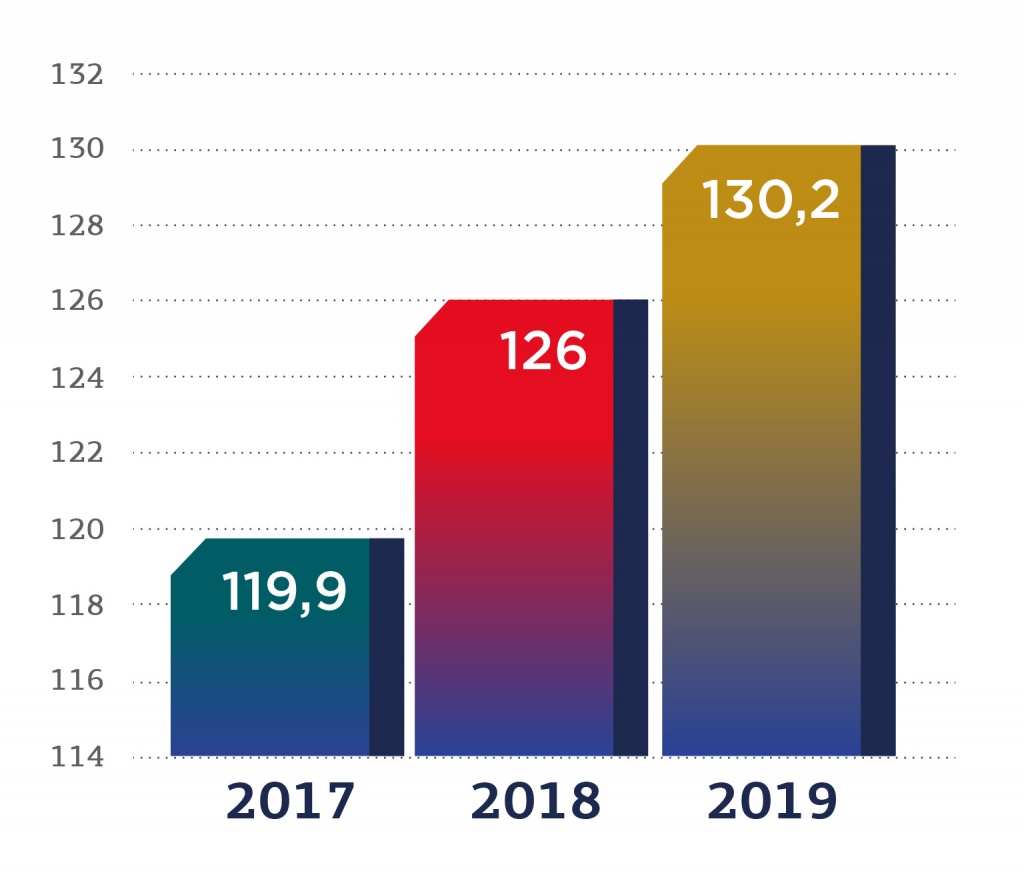

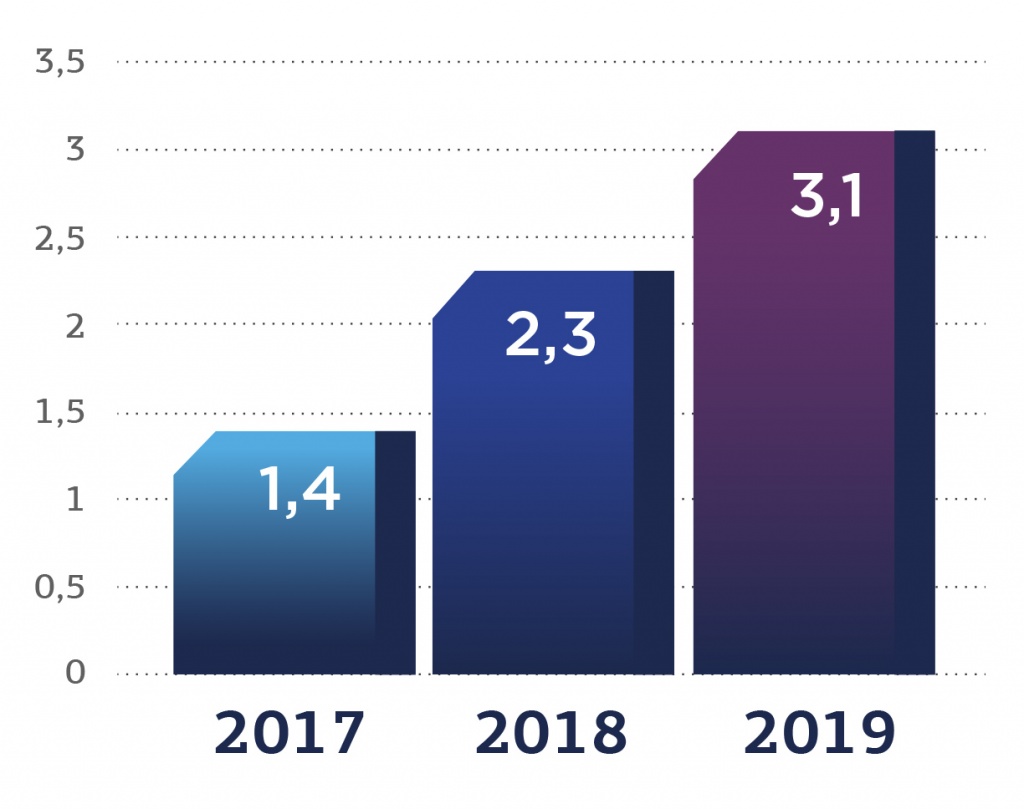

Лакокрасочная отрасль является одним из ведущих направлений химической промышленности. В Российской Федерации ежегодно производится более 2000 различных наименований лакокрасочной продукции. В промежуток 2017-2019 годов рынок характеризовался значительным увеличением объемов выпуска продукции, что обусловливалось ростом поставок лакокрасочных материалов российскими филиалами зарубежных компаний.

Согласно данным Научно-исследовательского института технико-экономических исследований в химическом комплексе (НИИТЭХИМ), в 2019 году объем отгруженной лакокрасочной продукции собственного производства в сравнении с 2018 годом вырос на 3.4%. Динамика показателя в 2017-2018 годах составила +5.1%. На рисунке 1 представлены данные по объему отгруженных лакокрасочных товаров российского производства в миллиардах рублей.

Рисунок 1. Динамика выпуска ЛКМ российского производства, млрд рублей

Источник: данные НИИТЭХИМ

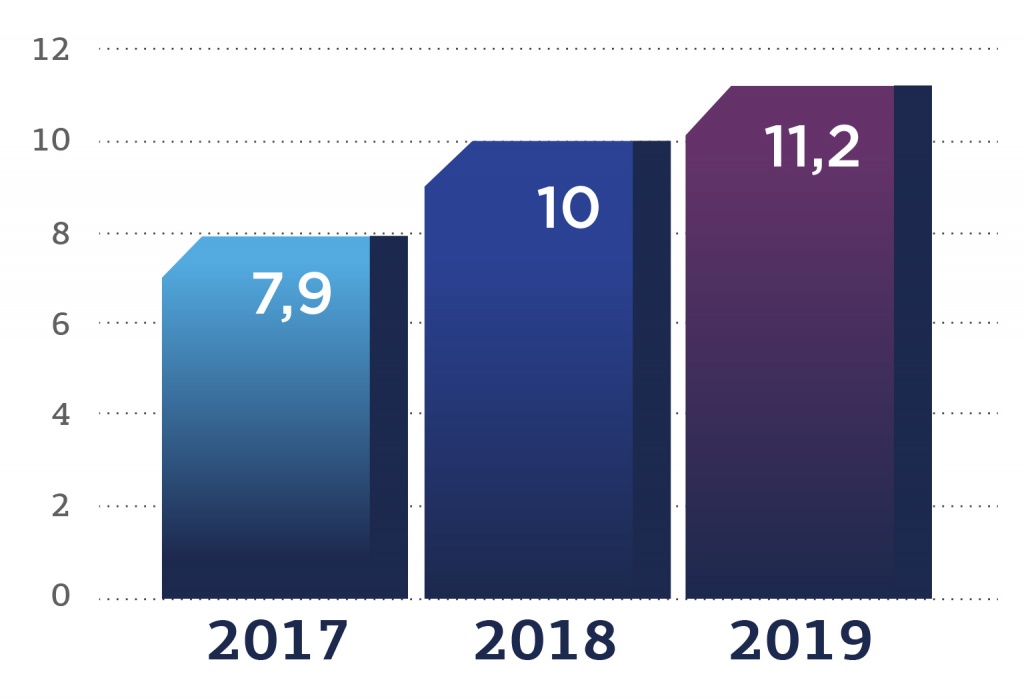

Уровень прибыли от реализации отечественных ЛКМ можно увидеть на рисунке 2.

Рисунок 2. Прибыль от реализации отечественных ЛКМ млрд рублей

Источник: данные НИИТЭХИМ

Так, в 2017 году прибыль составила 7.9 млрд рублей, в 2018 году – 10 млрд рублей, а в 2019, увеличившись на 12%, составила 11.2 млрд рублей.

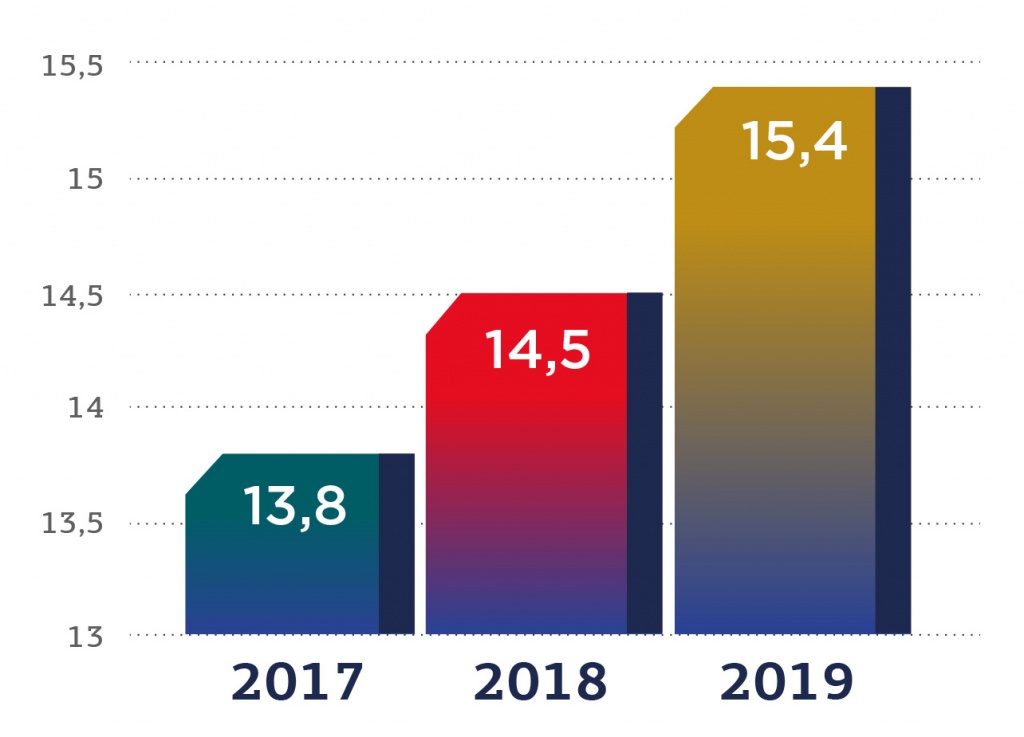

Уровень рентабельности продаж к затратам на производство за три последних года в отношении российской лакокрасочной продукции также изменился: с 13.8% в 2017 году до 14.5% в 2018 и 15.4% в 2019 году.

Рисунок 3. Рентабельность продаж к затратам на производстве отечественных ЛКМ

Источник: данные НИИТЭХИМ

Удельный вес прибыльных предприятий в общем объеме предприятий лакокрасочной сферы в 2019 оду составил 88.1%. Данный показатель значительно выше аналогичного по химической отрасли в целом (76%). При этом вырос выпуск продукции инновационного свойства, а доля лакокрасочных материалов в объеме инновационных продуктов химической отрасли возросла с 1.4% до 2.3% в 2019 году (рисунок 4).

Рисунок 4. Доля инновационной лакокрасочной продукции в объеме инновационных продуктов отрасли, %

Источник: данные НИИТЭХИМ

Рост производства ЛКМ в России неравномерен по отношению к различным группам продукции. Так, в 2019 году по сравнению с 2018 годом водные лакокрасочные материалы продемонстрировали рост на 6.1%, тогда как неводные на 0.2%. Быстрый, хотя и нестабильный рост отечественного производства привел к снижению доли импорта на российском рынке. В 2019 году он снизился на 3.4% в сравнении с 2017 годом, при этом доля экспорта, напротив, возросла: 11.6% в натуральном выражении или на 16.2 в долларовом эквиваленте.

Рисунок 5. Структура импорта различных видов ЛКМ, %

Источник: данные НИИТЭХИМ

Согласно прогнозу ОАО «НИИТЭХИМ», при благоприятном варианте развития отрасли к 2030 году экспорт российской лакокрасочной продукции может составить 450 000 тонн. Тогда как импорт снизится до 220 000 тонн. Для сравнения, на конец 2019 года показатели импорта составляли 482 300 тонн.

Динамика ценовых показателей была скачкообразной. В промежуток с 2017 по 2020 год средние ценовые показатели на лакокрасочные материалы снизились на 7% и составили 49 964 рубля за тонну (снижение с 53 721 рублей за тонну). Наивысшее падение цен отмечено в феврале 2020 года. При этом стоимость масляных красок и эмалей российского производства в апреле, напротив, выросла на 3.5%, составив 200.3 рублей за килограмм продукции.

По данным Росстата, средняя цена на лакокрасочные материалы в мае 2020 года составила 201 рубль за килограмм, что на 1.2% больше, чем в апреле и на 5.6% выше показателя 2019 года. В целом, рост цен соответствовал уровню инфляции и не превышал допустимых значений.

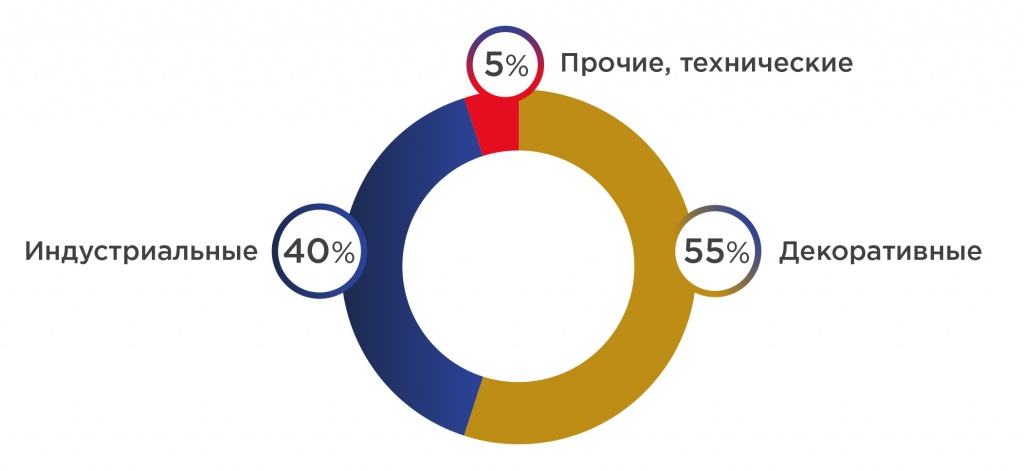

Доли рынка лакокрасочной продукции для декоративных целей и товара индустриального направления в 2019 году распределились следующим образом (рисунок 6):

Рисунок 6. Процентное распределение видов ЛКМ в отрасли, %

Источник: данные Росстата, 2019 год

Большую часть рынка занимают лакокрасочные материалы декоративного назначения, тогда как индустриальные, включая сегмент автомобильных эмалей и красок, составляют около 40%. Небольшая часть (5%) приходится на оставшиеся направления лакокрасочного производства.

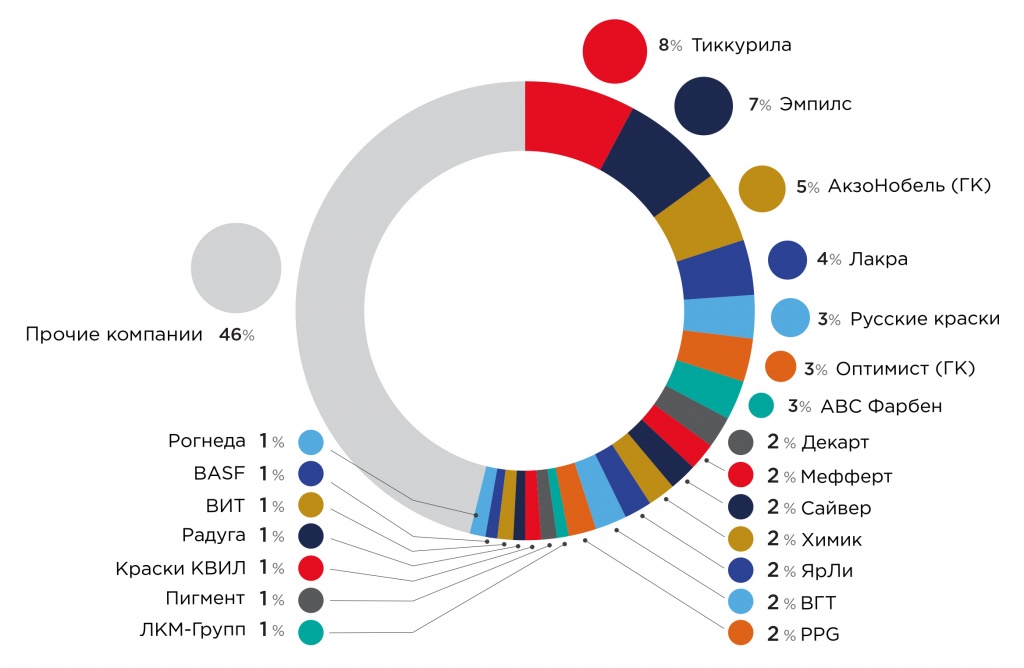

Структура рынка лакокрасочной продукции в России

Структура рынка по компаниям в натуральном выражении (число единиц продукции, которое продано организацией, в процентном отношении к количеству продукции, проданному на рынке) в 2019 году представлена на рисунке 7.

Наиболее крупная часть рынка, занимаемая одной компанией, по-прежнему находится под контролем «Тиккурилы». С ней соперничает Эмпилс. 5% рынка занимает продукция ГК «АкзоНобель» (мы говорим именно о группе компаний лакокрасочной сферы). Позиции «Лакры» в сравнении с 2018 годом несколько сместились: доля рынка уменьшилась на 0.4%, как и у «АВС Фарбен» (- 0.2%). Максимум снижения на рынке продемонстрировала «ЛКМ Групп» – на 0.8%, причиной чего стал отказ одного постоянного клиента от сотрудничества с «ЛКМ». Оставшиеся 46% распределены между мелкими производствами, в совокупности занимающими чуть менее половины рынка.

Рисунок 7. Структура рынка ЛКМ по компаниям, % (в натуральном выражении)

Источник: данные Химкурьер, 2019 год

Результаты 2020: влияние пандемии COVID-19 на лакокрасочную отрасль

Далее следует перейти к рассмотрению данных по неполному 2020 году. Одним из главных событий, влияющих на изменения внешней и внутренней среды компаний лакокрасочной отрасли, конечно, явилась пандемия короновируса и противоэпидемические меры, предпринятые правительствами разных стран. Характеризуя изменения на рынке, можно отметить дифференцированность негативных последствий для различных предприятий отрасли. Некоторые пострадали сильнее других, часть не ощутила влияния пандемии ввиду сохранения функционирования контрактной базы.

В апреле 2020 многие компании получили от органов государственной власти статус системообразующего бизнеса, что обещало поддержку от правительства. Вместе с тем, ряд компаний не оценили преимущества данного статуса, так как ожидали большего в части практических мер.

В начале мая текущего года производители лакокрасочной продукции ожидали реализации плана оздоровления на пять триллионов рублей, инициированного государством. Главной целью данного мероприятия должна быть компенсация экономического ущерба от негативного влияния пандемии. Но помощь от государства была оказана лишь небольшому числу компаний, прочие были вынуждены адаптироваться к пандемии самостоятельно.

Мнения экспертов

Генеральный директор компании ООО «Русские краски» (крупнейший производитель России, который входит в рейтинги крупнейших изготовителей лакокрасочной продукции мира) В. Абрамов в интервью Russian Coatings Journal сообщил, что предприятие вынуждено приостанавливать свои платежи контрагентам и задерживать выплаты за сырье и материалы. При этом он обратил внимание, что себестоимость производства существенно не пострадала. В качестве главной проблемой Абрамов отметил общую блокировку деятельности из-за пандемии, которая не позволяет качественно отрабатывать существующие взаимоотношения с клиентами и поставщиками.

В конце мая-начале июня 2020 года изменилась ситуация на фондовом рынке, которая обусловила резкую волатильность рынков в Российской Федерации и колебания курса рубля. Курс рубля по отношению к доллару США составил 75/1, что можно было считать наименьшим обменным курсом за последние пять лет. Это отрицательно сказалось на отрасли лакокрасочных материалов, так как многие предприятия экспортируют свою продукцию и сырье за рубеж.

К. Ковалев, руководитель ООО Завод «Краски КВИЛ» в интервью Russian Coatings Journal расценил существующие рыночные условия, как «свободное падение», так как никто не мог сказать с точностью, когда завершится карантин. Он высказал мнение о том, что платежеспособный спрос исчез ввиду наложенных ограничений, тогда как постепенное восстановление может быть слишком медленным и нанести непоправимых ущерб российским производителям лакокрасочных материалов. Рост цен из-за обесценивания рубля также оказал негативное воздействие на отрасль.

Эксперт компании «Гангут» А. Карпунин, генеральный директор организации, занимающейся производством краски для печати, заявил, что проблемой для компании стало техническое отсутствие растворителей в закупке. Причиной этого стали нарушения в логистической схеме поставок n-пропанола, приобретаемого за рубежом. Вещество, являющееся заменителем этилового спирта, стало практически дефицитом из-за ограничительных мер, инициированных Европейским союзом. Данный факт привел к существенному повышению цен на этот сырьевой компонент.

Эксперт отметил, что денатурированный этанол, который стоит дешевле импортных растворителей, запрещен к использованию в производстве лакокрасочной продукции на территории Российской Федерации. При этом продажа краски, содержащей данный компонент, которая изготавливается в других странах, в России разрешена.

Во второй половине 2020 года после снятия карантинных мер спрос на рынке начал постепенно восстанавливаться. Но падение продаж лакокрасочной продукции, начиная с июня, составило 17% в сравнении с аналогичным периодом 2019 года.

Индустриальные лакокрасочные предприятия, начиная с июля, отмечали слабый рост продаж, связанный с активизацией сектора DIY, но, в целом, это не нельзя назвать благоприятной тенденцией по отношению к отрасли. По данным CHEM Research, во второй половине 2020 года общее падение продаж лакокрасочных материалов, как декоративного назначения, так и индустриального, может достигнуть до 35%. Причиной этого являются новые ограничения в связи с пандемией в Евросоюзе и других странах, а значит, новые сбои в цепи поставок.

Крупнейшие российские производители лакокрасочной продукции

Рейтинг наиболее значимых производителей лакокрасочной продукции в Российской Федерации по итогам 2019 года (в стоимостном выражении) представлен в таблице 1.

На первых позициях находится ООО «Тиккурила». Это российская компания с иностранным капиталом, открывшаяся в 1995 году. Помимо значительной доли рынка компания отличается высокотехнологичным оборудованием заводов, актуальной и удобной системой логистики, а также собственными технологиями продаж и обучения. «Тиккурила» представляет разноуровневые продукты класса премиум, эконом, медиум, поэтому пользуется популярностью у российских потребителей.

На второй позиции рейтинга находится ЗАО «Научно-производственная компания ЯрЛИ». Крупное российское предприятие не только изготавливает различные лакокрасочные продукты и реализует их, но и занимается разработкой составов. Лаборатория компании совершенствуется в сфере покрытий для авторемонта, сельскохозяйственной и специальной техники, создавая инновационные продукты. Благодаря низким ценовым показателям в сравнении с иностранными аналогами, компания заняла значительную долю российского рынка.

На третьем месте рейтинга – российское предприятие, которое относится к международному химическому концерну «Хантсман». Компания специализируется на разработке, производстве и продаже полимерных композиций для строительства, промышленности, обувной, нефтегазовой, транспортной отраслей, а также сельского хозяйства. Предприятие также может считаться одним их технологических лидеров в области защитных покрытий, эмалей, различных клеев и жестких полиуретановых пен. Основной завод расположен в Обнинске, в прочих городах страны действует широкая сеть представительств.

Таблица 1. Рейтинг крупнейших производителей лакокрасочных материалов в Российской Федерации (на основе выручки по итогам 2019 года)

Сергей Цыб: Кризис в российской лакокрасочной промышленности преодолен

Лучшая продукция российских и зарубежных предприятий лакокрасочной отрасли, оборудование и технологии для нее представлены на выставке “Интерлакокраска-2017”. Еще недавно наши краски и прочие покрытия для промышленного и бытового применения не могли конкурировать с зарубежными. Но сегодня картина уже изменилась, и в ближайшие годы изменения станут еще заметнее. О том, что помогает отрасли быстро и эффективно развиваться, “РГ” рассказал заместитель министра промышленности и торговли России Сергей Цыб .

Сергей Анатольевич , какова ситуация в российской лакокрасочной промышленности сегодня? Сектор преодолел трудности, связанные с экономическим кризисом?

Сергей Цыб : Кризис преодолен, об этом можно говорить уже с полной уверенностью. Отрасль показывает хорошие темпы роста. За прошлый год объем производства лакокрасочных материалов (ЛКМ) вырос на 8,3 процента и составил 1,3 миллиона тонн, в деньгах это 102,6 миллиарда рублей. Такие результаты хорошо иллюстрируют динамику развития отрасли.

Но мы не собираемся останавливаться на этом. Лакокрасочная промышленность остается одним из приоритетных направлений развития химического комплекса. В 2018 году Минпромторг России должен утвердить “дорожную карту” развития подотрасли на период до 2025 года. Уже принят целый ряд мер государственной поддержки, которыми активно пользуются предприятия лакокрасочной промышленности. С начала года предприятия подотрасли получили 45,4 миллиона рублей господдержки.

Как отрасль выполняет задачи по импортозамещению? Растет ли доля отечественной продукции на рынке?

Сергей Цыб : План мероприятий по импортозамещению в химической промышленности реализуется уже второй год. Каждые полгода отраслевой план обновляется, в него вносятся новые проекты, ведется его ежеквартальный мониторинг. Цифры говорят сами за себя: за прошлый год объем импорта лакокрасочных материалов снизился на 13 процентов, составив 352,7 тысячи тонн. Параллельно более чем наполовину, точнее на 55 процентов, вырос экспорт нашей лакокрасочной продукции – 240 тысяч тонн. Конечно, импортируем мы пока больше, чем экспортируем – сказывается эффект низкой базы. Однако тенденция налицо, и я уверен, что вектор скоро сменится. Только в прошлом году реализовано несколько импортозамещающих проектов. Например, проект компании “Элкон” по производству неводных лакокрасочных материалов индустриального назначения мощностью 570 тонн в год. Компания “Пигмент” реализовала проект по производству органических пигментов (фталоцианина меди) мощностью 500 тонн в год и проект по производству акриловой эмульсии. Завод “Краски КВИЛ” после модернизации производства расширил мощности до 20 тысяч тонн в год, в том числе по группе “неводные ЛКМ индустриального назначения” – до 6 тысяч тонн в год. После выхода на полную мощность эти проекты способны снизить долю импорта в своих продуктовых сегментах до конкурентных значений. И это не просто абстрактные планы, а прогнозы, подкрепленные расчетами.

Не остается без внимания и сырьевое обеспечение подотраслей для лакокрасочной промышленности. Так, в отраслевой план включены 5 проектов, нацеленных на производство нефтеполимерных смол и изоцианатов. Всего же по плану импортозамещения в химпроме 63 предприятия в 35 регионах должны реализовать к 2020 году 92 проекта, из них – 12 проектов по производству ЛКМ. Это производство органических и неорганических пигментов (в том числе диоксида титана пигментного), порошковых красок, эмульсий акриловых, неводных лакокрасочных материалов индустриального назначения.

Насколько успешно идет процесс локализации зарубежных химических предприятий в России ?

Сергей Цыб : Иностранные предприятия также интенсивно развиваются в нашей стране. Уже давно и успешно работают такие крупные производители, как Hempel, PPG, AkzoNobel. Сейчас к ним добавился завод международной компании ЗМ в особой экономической зоне “Алабуга”. Уровень локализации постоянно повышается. В этом году итальянский концерн San Marco Group (“Сан Марко Руссия”) намерен построить завод по производству ЛКМ в Калужской области на территории ОЭЗ “Калуга”. Уже в мае в Псковской области финская компания Nor-Maali Оу (“Нор-Маали”) закончит строительство завода по производству лакокрасочных покрытий мощностью 1,5 миллиона литров в год.

Способны ли наши предприятия конкурировать с зарубежными в технологическом плане? Как обстоят дела с трансфером передовых технологий на наши предприятия, производящие лакокрасочную продукцию?

Сергей Цыб : Сложившееся за долгие годы мнение о том, что наши предприятия не выпускают конкурентную продукцию, а промышленники не хотят ее использовать из-за плохого качества, ошибочно. По своему составу и потребительским свойствам многие отечественные продукты не уступают зарубежным аналогам и даже превосходят их. Сказать, что мы в отстающих, нельзя, хотя, конечно, нам еще есть чему поучиться у коллег за рубежом. Отечественные предприятия активно внедряют зарубежные рецептурные разработки, производя на их основе лакокрасочные материалы и покрытия, как бытового, так и промышленного назначения. И они не уступают по качеству зарубежным аналогам. Во многом способствуют активному трансферу передовых зарубежных технологий объединения производителей ЛКМ – Ассоциация качества краски и Ассоциация “Центрлак”. Они установили для своих членов жесткие критерии по безопасности и качеству конечного продукта, что потребовало переработки традиционных рецептур и использования инновационных решений в технологии применения перспективных ингредиентов. Проводится большая и последовательная работа с поставщиками сырьевых компонентов, которые вынуждены удалять из своих продуктов запрещенные вещества. В результате растет доля экологически чистых лакокрасочных материалов с улучшенными потребительскими свойствами.

Предложены ли химпрому отечественные инновационные разработки? В каких секторах инновации внедряются наиболее успешно?

Сергей Цыб : Химическая отрасль обладает масштабным потенциалом для инноваций, однако сейчас в России отсутствует эффективная научно-исследовательская база в лакокрасочной подотрасли. К сожалению, о системной работе в этом направлении говорить рано. Пока можно говорить лишь об отдельных инновационных разработках некоторых производителей, например, органических пигментов. Вместе с предпринимателями и экспертами Минпромторг России решает вопросы “узких” мест, в частности, сырьевого обеспечения, тарифного регулирования импортного сырья, компенсации затрат при развитии экспортных поставок, целевых инвестиций в развитие высокотехнологичной продукции.

Как, на ваш взгляд, можно стимулировать этот процесс?

Сергей Цыб : Стимулировать внедрение инноваций может постоянное ужесточение минимальных требований к различным свойствам ЛКМ, в частности, к безопасности. Этот вопрос может решить технический регламент Евразийского экономического союза “О безопасности лакокрасочных материалов”. Но для начала надо его утвердить.

Почему же этот техрегламент не удается принять уже несколько лет? Получится ли принять его в этом году?

Сергей Цыб : Технические регламенты Евразийского экономического союза принимает Евразийская экономическая комиссия . Стороной, ответственной за разработку технического регламента Евразийского экономического союза “О безопасности лакокрасочных материалов” является Республика Казахстан . Конечно, Минпромторг России принимает активное участие в разработке этого документа на протяжении всего времени его разработки. Совместно с отраслевыми ассоциациями, объединяющими крупнейших производителей ЛКМ, мы подготовили предложения по внесению изменений в проект технического регламента, которые позволят устранить основные неточности и развеять опасения производителей ЛКМ. Прежде всего, необходимо привести в соответствие с действующей нормативной правовой базой все термины и определения, установить на безопасном уровне использование свинца и других металлов в лакокрасочных материалах и четко прописать их регламентирование.

В последние годы в мире появились такие инновации, как полимеры для 3D-печати, фэшн-индустрии, косметики и другие. Есть ли в России аналогичные разработки и внедряются ли они в производство?

Сергей Цыб : ЗD-печать в последнее время бурно развивается, для этого используют даже биоматериалы. Растет спрос и на различные виды пластика, однако в сфере производства полимеров по-прежнему много проблем. Это и дефицит специальных марок полимеров, и отсутствие современного отечественного оборудования, необходимого переработчикам полимеров. Тем не менее российские производители успешно расширяют ассортимент своей продукции.

2017 год объявлен Годом экологии. Какие задачи он ставит перед предприятиями отрасли?

Сергей Цыб : В этом году Минпромторг России подготовит инвестиционный проект по созданию комплекса для переработки опасных промышленных отходов на базе объекта по уничтожению химического оружия “Камбарка”. Мы работаем над ним совместно с правительством Удмуртской Республики и Национальным союзом предприятий, использующих и разрабатывающих инновационные, экологические технологии . Кроме того, будет создан центр экологической промышленной политики на базе научно-исследовательского центра по проблемам управления ресурсосбережением и отходами. В Год экологии также будут опубликованы справочники наилучших доступных технологий (НДТ). В вопросах экологии нужно соблюсти тонкий баланс между интересами государства и бизнеса. Производителям, которые на НДТ не перейдут, повысят штрафы за загрязнение окружающей среды. Но наши производители и сами стали больше внимания уделять экологической ответственности. Если раньше все, что считается “зеленым”, воспринималось как тормоз для бизнеса, то сейчас промышленники понимают, что за “зелеными технологиями” будущее и игнорировать эту тенденцию опасно.

Кроме того, как я уже сказал, Минпромторгу России совместно с Минэнерго России и заинтересованными федеральными органами исполнительной власти и организациями поручено в срок до января 2018 года разработать “дорожную карту” по развитию подотрасли по производству лакокрасочных материалов на период до 2025 года. Конечно, этот план также будет включать в себя и задачи по сокращению вредных выбросов и защите окружающей среды и здоровья человека.

Хороший-плохой проект: где вместо Лермонтова могут построить скандальный завод

Мексиканские страсти вокруг завода

В начале года министерство экономики Ставропольского края сообщило, что в Лермонтове планируется построить предприятие по производству нитроцеллюлозы. В него хотят вложить более шести миллиардов рублей.

«Проект обойдется в сумму более 6,2 миллиарда рублей. За 7 лет завод должен выйти на самоокупаемость», – рассказали в ведомстве.

Чиновники отметили, что завод планируется создавать по системе непрерывного замкнутого цикла, что положительно скажется на сохранении экологии. На предприятии внедрят уникальные технологии, которых ранее не было в России. Продукцию планируется применять в производстве лакокрасочных материалов, в основном она будет предназначаться для иностранных потребителей.

Позже стало известно, что данный проект может быть частью договоренности предпринимателя Альберта Авдоляна с краевыми властями. Осенью 2018 года он пришел на выручку градообразующим предприятиям Лермонтова, когда жители города могли остаться без отопления из-за долгов теплоснабжающей компании. Собственный источник сообщил NewsTracker, что вероятно Авдолян получил право строить химический завод на курортной земле в обмен на помощь замерзавшему городу. В пользу этой версии говорит возможная связь между инвестором – московской компанией «Химинвест» и Альбертом Авдоляном.

По данному вопросу губернатор Ставрополья Владимир Владимиров провел встречу с представителями «Химинвеста». Глава края отметил, что Лермонтову нужны новые инвестиционные проекты и дополнительные рабочие места в связи с тем, что как моногород он переживает не лучшие времена. При этом Владимиров подчеркнул, что производство нитроцеллюлозы должно быть полностью безопасным. Генеральный директор ООО «Химинвест» Сергей Медведев заверил главу региона в безопасности проекта.

Однако экологические активисты выступили против, указывая на излишнюю промышленную нагрузку в эколого-курортной зоне. Петицию подписали более 3 тысяч человек. Свою позицию активисты высказывали на встречах с руководством Лермонтова, министром природы Ставрополья и губернатором.

В итоге на заседании президиума регионального отделения партии «Единая Россия» во вторник 26 ноября принято решение рекомендовать московской компании «Химинвест» перенести строительство завода нитроцеллюлозы из Лермонтова на другую площадку. В партии мотивировали это решение недовольством местных жителей, однако отметили, что проект нужно сохранить в крае.

«Теперь предстоит большая работа, чтобы не потерять этот важный для края инвестпроект», – отметил Владимир Владимиров.

После встречи с жителями Лермонтова руководство «Химинвеста» приняло решение перенести производство в другой регион.

Позже другая группа общественников из Лермонтова при встрече с губернатором назвала протесты против строительства завода «не совсем добросовестным ажиотажем» и выразила сожаление, что проект перенесли.

Неожиданно глава администрации Невинномысска Михаил Миненков предложил построить многострадальный завод в этом городе, если другим территориям это не нужно.

«Я делаю официальное предложение компании „Химинвест“ зайти к нам в региональный индустриальный парк», – написал Миненков.

Позже, на пресс-конференции, отвечая на вопрос о планах принять этот проект, Миненков заявил, что переговоры о строительстве нитроцеллюлозного завода в Невинномысске не ведутся.

«Что касается нитроцеллюлозного завода, который в Лермонтове не состоялся, то в Невинномысске сегодня нет каких-либо переговоров по поводу его строительства. Как только будут переговоры, я вам скажу», — заявил Миненков на пресс-конференции.

При этом власти Ставрополья продолжают надеяться, что завод будет построен на территории края – об этом сообщил журналистам Владимир Владимиров. По его словам, в России будет всего три таких завода и потеря таких инвестиций и рабочих мест не в интересах региона.

Неумение работать с инвесторами

Советник уполномоченного по защите прав предпринимателей Ставрополья Сергей Владимиров указывает, что в истории с заводом ошибки были допущены с самого начала.

«До того, как было одобрено строительство завода и объявлено об этом общественности, краевая власть должна была выяснить мнение профессионалов в данной области и понять, несет ли это потенциальную угрозу природе и людям, и только после этого принимать решение о выделении земельного участка, то есть управленческий алгоритм был нарушен. Не знаю, насколько близки отношения между инвестором и Ставропольем, но произошедшее – это удар по имиджу края как инвестиционно привлекательного региона. Когда инвестору предоставляют землю до выяснения ситуации в муниципалитете, а потом край меняет место для размещения завода, отменяет предыдущую договоренность по каким-то причинам, не важно экологическим или социальным, это выглядит не в лучшем свете», – уверен собеседник.

Он отмечает, что Ставропольский край заинтересован в создании новых производств, однако для их беспроблемного размещения и функционирования должна работать стратегия развития региона. Как пример работы в этом русле, Владимиров привел 2017 год, когда на Ставрополье был проведен «форсайт-кэмп» целями которого, в том числе, было определение, каким будет Ставрополье в 2035 году: будем ли мы развиваться в сторону курортной, туристической сферы, в сторону размещения высокотехнологических производств.

«Привлечение любого инвестора конкретного направления – это реализация плана мероприятий той самой стратегии, которую разрабатывают не обязательно на форсайте, где обсуждаются проблемы в общем. Ставропольский край очень долго и дорого разрабатывал стратегию 2035 и очень темная история, куда она делась и почему ее публично не озвучивают», – отметил эксперт.

При наличии качественно разработанной стратегии краевым властям не пришлось бы переживать все эти скандалы и терять инвестиционную привлекательность, с одной стороны, и уважение граждан – с другой.

«Нам не нужно было бы устраивать какие-то баталии: мы должны открыть эту стратегию, где учтено мнение городов КМВ (властей и жителей), а там написано, что, допустим, имеется охранная зона и жители против новых производств и, в связи с этим, даже не пытаться, не тратить время на предоставление земли под новые опасные производства. Или, наоборот, если стратегия развития качественно проработана, действовать. Если есть консенсус в обществе о необходимости таких производств, тогда, возможно, этого скандала бы и не случилось. К сожалению, мы, в очередной раз, пытаемся построить здание, начиная с крыши», – поделился мнением Владимиров.

С общественным мнением в данном случае работа была проведена также не на лучшем уровне.

«Допустим, у нас нет стратегии развития края. Работаем с той ситуацией, которая есть на сегодня. Тогда должны были отработать профессионалы этого «Химинвеста» , помимо них, у нас есть химико-технологический колледж в Невинномысске, СКФУ. Завод, производство которого носит потенциально опасный характер – дело консенсуса общества: жителей края, жителей города, экологов и экспертов по безопасности. С обществом нужно было предварительно работать», – уверен эксперт.

Как пример он привел мусороперерабатывающие заводы в Норвегии, которая закупает у соседних стран мусор, зарабатывая на этом деньги.

«Но для этого они подготовили регион, приучили людей разделять мусор, разъяснили им все, и все поняли, что ничего страшного при ввозе чужого мусора не случится. Если бы с жителями края была проведена такая же работа, возможно, жители Лермонтова попросили бы два завода по нитроцеллюлозе, так как поняли бы, что опасности там ноль, прибыль в регион и город идет, появляются новые рабочие места. Я не знаю, как была построена предварительная работа с этим инвестпроектом – ощущение, что она отсутствовала», – отметил собеседник.

По словам Владимирова, если бы предварительная работа инвестором и краевыми чиновниками была проведена правильно, то выбор места размещения стал бы второй стадией, в которой муниципалитеты конкурировали бы между собой за право разместить это производство у себя.

«Претенденты-муниципалитеты бы собрались на открытом конкурсе в правительстве и рассказали о своих преимуществах для инвестора. Мы постоянно мониторим ситуацию по улучшению инвестиционной привлекательности муниципалитетов и видим, что она ведется недостаточно», – сообщил эксперт.

Он считает, что это будет возможно только тогда, когда муниципалитеты осознают свою выгоду от грамотно проведенной работы с инвесторами.

«В настоящее время так и не придумана действенная механика для налаживания диалога между муниципалитетами и бизнесом. До сих пор ряд глав муниципальных образований не сделали ежемесячные встречи с бизнесом своей плановой работой», – подчеркнул Владимиров.

Три основных варианта

Сопредседатель Ставропольского краевого отделения Общероссийской общественной организации малого и среднего предпринимательства «Опора России» Павле Мрвалевич считает, что от нового производства край только выиграет.

«Ставропольскому краю нужно пополнение бюджета, рабочие места, нужно производство, продукцию нужно будет транспортировать, значит, будет подключен транспорт и водители, ведь несколько отраслей всегда связаны, не говоря уже о том, что это укладывается в программу импортозамещения. Но нам нужно учиться привлекать инвесторов и объяснять ситуацию людям, например, здесь простые граждане при слове «нитроцеллюлоза» воспринимают это как нитроглицерин или еще что-нибудь такое. Но ее же уже производят и у нас, и в других странах», – отметил эксперт.

При этом безопасность людей и принятие во внимание их мнения должны быть на первом месте.

«Инвесторов привлекать нужно, но не таких, как в индийском Бхопале, когда при взрыве завода погибло 18 тысяч человек. Мы не должны строить любые предприятия, грязные или небезопасные, нужна экологическая экспертиза, потому что сейчас сложно судить, что это будет за завод. Если говорят о современном оборудовании, наверное, это будет завод подобный тому, который есть в Германии. Если люди там окажутся недовольны, то будут искать другой вариант, ведь если не учитывать мнение граждан, то и отношение к власти будет такое же: это прямая связь, если власть игнорирует граждан, то граждане игнорируют власть, а так как скоро выборы, все может аукнуться», – поделился мнением Мрвалевич.

Также он рассказал, каким требованиям должен удовлетворять город для размещения в нем данного завода.

«У предприятия, которое собирается здесь строить завод, есть свои соображения по выбору площадки и места, главные из которых – близость к сырью, носителям электроэнергии, газа, воды. К тому же инвесторы заинтересованы в безопасности, так как если на предприятии произойдет авария, и людям, и окружающей среде будет причинен ущерб, то оно будет востребовано в суде, и они это прекрасно понимают и стараются выбрать безопасные площадки. Что касается городов, в которых есть такие площадки, к которым можно подключиться, то я считаю, что это Георгиевск, Невинномысск, Буденновск», – сообщил эксперт.

При удобстве площадки Георгиевска строительство завода там маловероятно, в отличие от Буденновска.

«Несмотря на то, что Лермонтов не является курортной зоной, тем не менее, он находится вблизи курортных объектов, и это стало причиной возмущения общественности. Однако Георгиевск – это тоже Кавказские Минеральные Воды, и люди тоже могут возмутиться. Я считаю, что стоит рассмотреть места восточной зоны, например, Буденновск располагается ближе к месту, где они будут брать целлюлозу для производства, в настоящее время ее уже выращивают там и в Арзгирском районе», – отметил Мрвалевич.

Признанная столица химиков Ставрополья – Невинномысск – также вполне может принять новое производство.

«В Невинномысске заводская зона отделена от города, людям уже привычно, они не очень боятся химических предприятий. Опять же здесь уже есть специалисты и химическое производство, которое безаварийно работает. Еще плюс – Невинномысская ГРЭС, которая является удобным источником энергии для потребностей предприятия», – указал собеседник.

18 гигантских заводов, которые сейчас строятся в России

Строительство Олефинового комплекса ЭП-600 ПАО «Нижнекамскнефтехим»

В конце прошлого года я опубликовал статью 7 гигантских заводов, которые сейчас строятся в России. Статья получила 789 тысяч дочитываний на данный момент, и это самая популярная статья на моём канале.

Но я тогда даже не представлял масштабов происходящего. Семь гигантских проектов вызвали фурор у читателей, всего семь. Почему “всего”? Да потому что на данный момент таких проектов 18! Какие-то я упустил тогда, а реализация других началась в этом году, уже после опубликования того списка.

С тех пор начали строить Амурский ГХК, Баимский ГОК, Олефиновый комплекс ЭП-600, Удоканский ГМК, Балтийский газохимический кластер в составе трёх заводов.

Строительство Усольского калийного комбината

Правда есть и кандидаты на выбывания из списка. Запсибнефтехим, по сути, уже построен и работает, но официального открытия нет, и ходят слухи, что оно планируется в октябре при участии Президента. И не удивительно – это действительно гигантский проект.

Но он лишь один и 18, причём в списке есть проекты и покрупнее.

В списке много заводов, которые уже работают, но сейчас идёт строительство следующих очередей.

Стоит отметить, что большая часть проектов связана с переработкой полезных ископаемых. То есть это именно то, о чём говорится последние, как минимум 20 лет. Это то, с чего, очевидно, и нужно начинать, и что нужно делать в первую очередь – развивать переработку полезных ископаемых внутри страны. Многие ведь спрашивают: а куда идут деньги от продажи полезных ископаемых. Так вот куда! В развитие их переработки внутри страны. И это важнейшая стратегия, это то, что мы просто обязаны делать, то, без чего невозможно никакое дальнейшее развитие страны.

И, кстати, большая часть проектов реализуется не на бюджетные деньги, а на деньги частных инвесторов.

Ну и обещанный список, хотя, уверен, и он неполный, и всё равно что-то я упустил.

1. Амурский ГПЗ – 790 млрд рублей

2. Амурский ГХК – 700 млрд рублей

3. Запсибнефтхим – 650 млрд рублей

4. Арктик СПГ-2 – 600 млрд рублей

5. Баимский ГОК – 500 млрд рублей

6. Ямал СПГ (4-я очередь) – 300 млрд рублей.

7. Олефиновый комплекс ЭП-600 ПАО «Нижнекамскнефтехим» – 234 млрд рублей.

8. Удоканский ГМК – 200 млрд рублей.

9. Гремячинский ГОК – 180 млрд рублей.

10. Усольский калийный комбинат – 180 млрд рублей.

11. Усть-кутский ГПЗ – 170 млрд рублей.

12. Богучанский алюминиевый завод – 160 млрд рублей.

13. Судоверфь Новатэк в Белокаменке (ЦСКМС, ранее известна как Кольская верфь) – 120 млрд рублей.

14. Тайшетский алюминиевый металлургический завод – 120 млрд. рублей

15. Судостроительный комплекс «Звезда» (Приморский край, бухта Большой Камень) – 117 млрд рублей.

16. Балтийский СПГ

17. Балтийский ГХК

18. Балтийский ГПЗ (общие инвестиции последних трёх проектов 1.1 трлн рублей).

Последние три завода строятся в рамках одного проекта Балтийского газохимического кластера, поэтому указан общий размер инвестиций в проект. Но известно что 80% от этой суммы, а именно 900 млрд рублей, получат российские поставщики оборудования и услуг. Это, кстати, заметный тренд. Во многих проектах доля отечественных производителей растёт, в процессе мы не только строим новые заводы, но, что очень важно, осваиваем новые технологии и создаём производство оборудования для этих проектов. А значит, что в итоге мы получим не только эти самые 18 гигантских заводов, но и множество других производств в виде синергетического эффекта от гигантских строек.

Обратите внимание на статью про строительство Удоканского ГМК