Почему в России не выпускается оборудование для нанесения порошковых покрытий?

Развитие отечественного производства порошковых лакокрасочных материалов

В 2011 г. исполнилось 50 лет с начала производства порошковых ЛКМ в России. За эти годы пройден важный этап становления и развития производства новой экологически безопасной лакокрасочной продукции, получения покрытий высокого качества.

В середине ХХ в. потребители впервые смогли использовать не жидкие токсичные и пахнущие растворителями краски, а экологически чистые дисперсные составы в форме порошков, поставляемых в мягкой таре.Сегодня на повестке дня стоят многие вопросы: расширение ассортимента порошковых ЛКМ, улучшение их качества, совершенствование технологии изготовления, получение более долговечных и разнообразных покрытий.

История вопроса

Первые публикации, посвященные покрытиям из порошковых пленкообразователей, появились в мире в конце 1950-х – начале 1960-х гг. Они касались в основном газопламенного напыления термопластичных полимеров и их нанесения в кипящем слое. Научные исследования в области порошковых ЛКМ и покрытий в нашей стране были начаты в 1960 г. Тогда в Ленинградском технологическом институте им. Ленсовета были разработаны первые рецептуры красок на основе термопластов (поливинилбутираля, поливинилхлорида, полиолефинов), а в последующем – и на основе реактопластов (эпоксидных и других олигомеров).

Для нанесения этих материалов в 1961 г. на Ленинградском вагоностроительном заводе им. И.Е. Егорова была построена первая конвейерная установка для получения покрытия в кипящем слое. В 1963 г. ее заменили на полуавтоматическую линию безынерционного типа с нагревателями светлого ИК-излучения. На этих линиях окрашивали более двадцати наименований комплектующих деталей пассажирских вагонов, которые ранее окрашивали жидкими ЛКМ и частично подвергали хроматированию.

Промышленное производство порошковых красок было налажено несколько позднее: в Европе – эпоксидных в 1965 г., в СССР – поливинилбутиральных и поливинилхлоридных – в Ленинграде в 1972 и 1974 гг. соответственно, эпоксидных – в Ярославле в 1974 г. Для получения покрытий сначала применяли преимущественно аппараты и установки псевдоожиженного слоя, а с появлением электростатических краскораспылителей – установки и линии электро- и трибоокраски.

В последующие десятилетия интерес к порошковым ЛКМ и покрытиям сильно возрос. До 2000 г. мировой объем их производства каждое десятилетие удваивался, тогда как рост выпуска жидких ЛКМ не превышал 3-5 % в год. В относительно короткое время в России к работам по производству порошковых красок и покрытий было привлечено большое число предприятий и фирм. Проводились исследования в головных институтах лакокрасочной промышленности – ГИПИ ЛКП, НПО «Лакокраспокрытие», институтах АН СССР – ИФХ, Институте металлополимерных систем (Гомель), проектных и других организациях. В это время были изданы более десятка отечественных книг и пособий, а также труды иностранных авторов. Некоторые из них представляют интерес и по сей день.

Объем производства и потребления

Несмотря на многие достоинства порошковых ЛКМ по сравнению с жидкими (технические, экономические, экологические преимущества) их долю в общем объеме производства лакокрасочной продукции нельзя считать высокой: в настоящее время она составляет в мире около 5 %, а в России – около 2 %. Доля порошковых ЛКМ в лакокрасочной продукции промышленного назначения в ряде европейских стран достигает 15–18 %.

Однако практика свидетельствует о постепенном насыщении рынка порошковых красок, в первую очередь европейского, что подтверждается снижением темпов роста их производства за последние 15 лет с 10–15 до 6–7 % в год и возросшей конкуренцией на рынке. Это объясняют различными причинами: ростом цен на сырьевые материалы и снижением прибыли, созданием эффективных, более дешевых и экологически безопасных жидких красок, в первую очередь водно-дисперсионных, не требующих горячей сушки. По темпам роста производства такие материалы значительно опережают порошковые ЛКМ. Так, в России за последние 20 лет доля выпуска водно-дисперсионных ЛКМ увеличилась с 5 до 35 %.

Нельзя не отметить и медленное расширение сфер применения порошковых красок, ограниченное в основном защитой металлических поверхностей.

Отечественное производство порошковых ЛКМ пока, на мой взгляд, нельзя признать успешным. К слабым сторонам следует отнести следующие характеристики российского рынка порошковых ЛКМ:

1. Малое число фирм-производителей:

- OОO «Акзо Нобель Лакокраска» (Орехово-Зуево);

- ООО «Ярославский завод порошковых красок»;

- ООО «Технос-Охтэк» (Санкт-Петербург);

- ХК «Пигмент» (Санкт-Петербург);

- ОАО «Гатчинский завод порошковых красок»;

- ООО «Предприятие «Уралинтех» (Уфа);

- ООО «Эколон» (Санкт-Петербург);

- OAO «Завод «3М Россия» (Волоколамск).

2. Относительно малый объем производства, хотя мощности по их выпуску примерно в 2 раза больше. Потребности нашей страны в порошковых красках удовлетворяются в основном за счет импорта.

3. Ограниченный ассортимент красок по типу пленкообразователей. Не выпускаются полиуретановые, полиакриловые материалы, а также фотоотверждаемые краски и порошковые лаки. Отсутствует производство более дешевых термопластичных красок (полиэтиленовых, поливинилхлоридных, полиамидных и др.), которые ранее выпускала отечественная промышленность. Объем их выпуска в разных странах достигает 10–15 %.

До сих пор в России не налажено производство порошковых красок для тонкослойных покрытий, в том числе койл-коутинга, осветительной арматуры (типа «Волофен»), цинкнаполненных составов протекторного действия, высокотермостойких, огнезащитных и др. Не освоен выпуск водно-суспензионных составов на базе термореактивных порошков, несмотря на имеющиеся разработки и эффективность их применения в качестве катафорезных грунтовок. Многие из указанных материалов уже давно производятся за рубежом.

Важным является вопрос об организации собственного производства сырья и оборудования для получения порошковых красок. Потенциально это способствовало бы снижению себестоимости продукции и увеличению ее покупательной способности.

Области применения

В настоящее время порошковые ЛКМ применяются в основном в промышленности, при этом они далеко не полностью заняли эту нишу. Если доля промышленных красок в ассортименте ЛКМ в России составляет около 30 %, то порошковые среди них – не более 5 %. Главные области их применения: изделия из металла небольших и средних размеров, например электробытовые приборы, транспорт (мотоциклы, мопеды, велосипеды), автодетали, металлическая мебель. Важное место по потреблению принадлежит трубной промышленности и строительной индустрии (архитектурные краски, краски для оконных профилей и др.).

За полувековой период производства порошковых ЛКМ в мире делались разные прогнозы по развитию их производства и потребления. Не все из них оправдались. В частности, применение в автомобилестроении и для окраски стеклотары оказалось меньше предполагавшегося.

Увеличение потребления порошковых ЛКМ неизбежно связано с расширением областей их применения, к которым могут быть отнесены следующие:

- окрашивание крупногабаритных металлических конструкций (транспорт, корпуса судов, мостовые и другие конструкции);

- защита изделий из нетермостойких материалов (древесина, древесные материалы, пластмассы);

- окрашивание неметаллических строительных конструкций и изделий из кирпича, бетона, керамики, шифера;

- расширение производства красок целевого назначения (теплоизоляционные, огнезащитные, шумопоглощающие и др.).

Окрашивание порошковыми красками крупногабаритных объектов не может рассматриваться как инновационный процесс. Имеется большой, в том числе отечественный, опыт защиты многих видов транспортных средств жидкими ЛКМ с применением ускоренной (горячей) сушки. При этом источником нагрева обычно служит темное или светлое ИК-излучение или высокочастотная индукция, т.е. источники, пригодные для формирования покрытий из порошковых ЛКМ. Особого внимания при этом заслуживают скоростные бескамерные газотермические способы нанесения: плазменный, газопламенный, теплолучевой, NIR-технология Показательны в этом отношении работы, выполненные в ИММС АН БССР (Гомель).

Для окрашивания нетермостойких материалов большие возможности сулит применение порошковых красок фотохимического отверждения. Отличительная особенность этих материалов – способность ускоренно (за 1–2 мин) при 100–120 0С формировать покрытия высокого качества с минимальными затратами энергии. Такие покрытия нашли промышленное применение для окрашивания кухонной мебели, изделий из МДФ, пластмассы и др. К сожалению, из-за высокой стоимости сырья и оборудования для нанесения материалы, разработанные более 10 лет назад, до сих пор не пользуются большим спросом. В России такая технология практически не применяется.

Строительная индустрия – потенциально крупный потребитель порошковых красок. Пока они используются в основном для защиты металлических изделий и конструкций. В последние годы в отечественной практике стали применять окрашивание силикатных материалов (шифера, кирпича, керамики, изделий из бетона). Ряд фирм выпускает порошковые материалы для этих целей. Разработана технология получения покрытий и имеется положительный опыт их эксплуатации. Есть разработки в области окрашивания строительных стеновых панелей из бетона порошковыми ЛКМ.

Улучшение качества порошковых красок

При всем совершенстве рецептур, оборудования и технологий производства современные порошковые ЛКМ имеют определенные недостатки, в первую очередь полидисперсность и неоднородность формы частиц. И то, и другое обусловлено способом производства порошковых красок, особенно термореактивных.

Размер и степень полидисперсности – важнейшие характеристики порошковых частиц. От них зависит способность псевдоожижаться, заряжаться в поле высокого напряжения, формировать факел при распылении, переноситься на изделие. Присутствие мелкой фракции повышает «пыление» и способствует образованию отходов при получении покрытий. Неоднородность формы частиц ухудшает сыпучесть и подвижность порошков. Все промышленные порошковые ЛКМ полидисперсны, их частицы различаются по форме и размеру. Распределение частиц по размеру для материалов разных фирм-производителей сильно различается. Отечественные предприятия в основном выпускают краски с частицами до 100 мкм. Для красок, образующих тонкослойные покрытия, дисперсность должна составлять 50-60 мкм и менее.

Существующая экструзионная технология производства порошковых ЛКМ с последующим механическим измельчением экструдата и его воздушной сепарацией предопределяет получение полидисперсных порошков с частицами самой разной формы. Между тем идеальными для получения покрытий являются порошки с одинаковой (шарообразной) формой и величиной частиц. На рынке есть такие однородные порошки с частицами от десятка до сотен микрон, изготовленные из металлических, керамических, стеклянных, и, что особенно интересно, полимерных микросфер. Для кардинального совершенствования порошковых красок назрела острая необходимость в разработке принципиально новой технологии их производства, лишенной недостатков существующей. Она должна строиться не на принципе механического диспергирования, а, скорее, с применением химических, термических и других подходов.

Для улучшения качества ЛКМ и покрытий, а также разнообразия их свойств широко используется модификация порошковых материалов. Функциональные добавки обычно вводят в рецептуры порошковых ЛКМ для регулирования определенных показателей: сыпучести, растекания, кратерообразования, блеска покрытий, улучшения зарядки частиц и др. Химическую модификацию порошковых красок в отличие от жидких можно проводить не только в массе (на молекулярном уровне), но и на уровне частиц, подобно поверхностному модифицированию пигментов, подложек и других материалов. Такой вид модификации представляет особый интерес при использовании наноматериалов. В порошковой металлургии на этом уровне достигнуты особенно значительные результаты по созданию сверхпрочных металлов и сплавов. Улучшению качества порошковых ЛКМ и покрытий способствовало бы введение в техническую документацию показателей, применяемых к жидким ЛКМ, в частности степень диспергирования и укрывистость.

д.т.н., проф. А.Д. Яковлев, Санкт-Петербургский гос. технологический институт (технический университет)

Собственный бизнес: порошковая окраска. Оборудование для порошковой окраски и технология покраски

Все большей популярностью на сегодняшний день пользуется порошковая окраска. Что же это такое? Это современная технология, предназначенная для получения декоративных и защитных покрытий высокого качества. В работе используют полимерные порошки (отсюда и название – «порошковая»). В покрытие же они превращаются благодаря воздействию высоких температур. Из-за такой особенности процедуры наиболее распространена порошковая окраска металла и стекла.

Все большей популярностью на сегодняшний день пользуется порошковая окраска. Что же это такое? Это современная технология, предназначенная для получения декоративных и защитных покрытий высокого качества. В работе используют полимерные порошки (отсюда и название – «порошковая»). В покрытие же они превращаются благодаря воздействию высоких температур. Из-за такой особенности процедуры наиболее распространена порошковая окраска металла и стекла.

Преимущества

Данный процесс обладает рядом положительных сторон. К ним можно отнести:

– Экономичность. Дело в том, что такая краска может использоваться повторно, если она не оседает при распылении  на обрабатываемой поверхности. Таким образом, потери материала составляют не более 5 %. К слову, этот показатель для обычных красок будет в 8 раз выше – около 40 %. Также в данном случае нет необходимости в растворителях.

на обрабатываемой поверхности. Таким образом, потери материала составляют не более 5 %. К слову, этот показатель для обычных красок будет в 8 раз выше – около 40 %. Также в данном случае нет необходимости в растворителях.

– Простота применения. Материалы для данного вида работ выпускаются полностью готовыми. Это гарантирует стабильно высокое качество покрытий. К тому же, чистить оборудование после работы очень просто, ведь порошок легко убирается с деталей.

– Скорость. Порошковая окраска не требует просушки изделий перед их помещением в печь. Если поверхности, покрытые обычной краской, необходимо сушить довольно долго, то в данном случае процесс сокращается в разы.

– Долговечность. Технология данных работ предполагает полимеризацию слоя эластичной пластмассы, обладающей довольно высокой адгезией, непосредственно на той поверхности, которая окрашивается. В результате получается прочное покрытие, которое может похвастаться отличными электроизоляционными и антикоррозийными свойствами, а также стойкостью к воздействию различных веществ.

– Экологичность. Как уже упоминалось, растворители в данном случае не используются, что благоприятно сказывается на экологии. Также играет роль безотходность производства.

– Декоративность. Порошковые краски дают возможность получить поверхность любого оттенка. Палитра представленных материалов на сегодняшний день насчитывает больше 5 тысяч цветов и оттенков с различными фактурами. При желании можно получить глянцевую или матовую поверхность, а также под гранит, муар и т. д.

Порошковая покраска как идея для бизнеса

Если учесть все преимущества данного вида работ, то становится очевидным, что такой бизнес будет довольно выгодным. Если у вас нет возможности сразу вложить большую сумму в свое дело, желательно хотя бы просто узнать, как выполняется порошковая окраска своими руками.

Но стоит учесть, что потратиться все равно придется. В первую очередь нужно будет позаботиться о наличии специального оборудования и отдельного помещения. В качестве последнего вполне подойдет простой гараж, но при условии, что в нем достаточно много места для размещения всех инструментов и непосредственного проведения работ. А какое необходимо оборудование для порошковой окраски?

Камера

Проведение работ будет невозможным без специальной камеры. Именно в ней выполняется большая часть всего процесса. Камера порошковой окраски нужна для очистки воздуха (процесс рекуперации), кроме того, именно за счет неё остается возможность использовать материал повторно. Здесь краска, не попавшая на обрабатываемую поверхность, отправляется в фильтры, а затем сбрасывается.

Такое оборудование может иметь различные размеры. Какое именно выбрать – решать нужно в каждом случае индивидуально, предварительно определив, с какими изделиями вы планируете работать.

Печь и пистолет

Также вам будет необходима печь оплавления. Это сборная конструкция, состоящая из панелей (их толщина – 100 мм). Теплоизоляционный материал – базальтовое волокно. Если вы пока только пробуете себя в данном виде работ, необязательно сразу же покупать специальную печь. С этой целью вполне можно использовать обычную духовку. Однако для построения бизнеса все-таки рекомендуется приобрести профессиональное оборудование.

Также вам будет необходима печь оплавления. Это сборная конструкция, состоящая из панелей (их толщина – 100 мм). Теплоизоляционный материал – базальтовое волокно. Если вы пока только пробуете себя в данном виде работ, необязательно сразу же покупать специальную печь. С этой целью вполне можно использовать обычную духовку. Однако для построения бизнеса все-таки рекомендуется приобрести профессиональное оборудование.

Технология порошковой окраски также требует наличия пистолета-пульверизатора, который позволяет использовать сжатый воздух. В качестве него можно воспользоваться и компрессором. Если вы сделали выбор в пользу последнего, то обратите внимание, что на нем обязательно должен быть установлен фильтр для высокого давления.

Рекуператор и транспортная система

Остатки порошковой краски собирают с помощью рекуператора. Вместо него на первых порах можно использовать циклонного типа пылесос. В данном случае нужно предварительно проверить мощность электросети в помещении и проследить за тем, чтобы присутствовало заземление.

Если вы планируете работать с крупногабаритными изделиями, то стоит также подумать о приобретении транспортной системы. В ней обрабатываемые детали передвигаются на специальных тележках, которые двигаются по рельсам. Таким образом выстраивается линия порошковой окраски. Такое оборудование улучшает производительность процесса, обеспечивая его непрерывность.

Технология порошковой окраски

Сам процесс выполнения работы разделяется, как уже можно было понять, на несколько этапов:

- Расскажем о каждом этапе отдельно. Подготовка изделия, а точнее его поверхности, к обработке.

- Нанесение краски в виде порошка.

- Полимеризация, т. е. нагрев изделия в печи.

Подготовительный этап: очистка, обезжиривание

Можно сказать, что этот этап является самым трудоемким. И именно от него зависит, насколько качественным и стойким получится покрытие. В процессе подготовки поверхности необходимо удалить с нее все загрязнения, обезжирить ее.

Очистка производится посредством механического либо химического способа. Первый вариант предполагает использование стальных щеток или шлифовального диска. Можно также выполнить притирку чистой материей, предварительно смочив ее в растворителе.

Второй вариант очистки подразумевает применение щелочного, нейтрального или кислотного состава, а также растворителей. Их выбор зависит от того, насколько поверхность загрязнена, из какого материала выполнено изделие, какого оно типа и какие имеет размеры.

Фосфатирование и хроматирование

Далее на изделие может быть нанесен конверсионный подслой, который предотвратит попадание влаги и грязи под покрытие. Процедуры фосфатирования и хроматирования обеспечивают лучшую адгезию и защищают поверхность от ржавчины. С этой целью чаще всего используют фосфат железа (для стали), цинка (при работе с гальваническими элементами), хрома (для алюминия) или марганца и хромовый ангидрид.

Затем нужно будет удалить окислы, что осуществляется с помощью абразивной и химической чистки. Первая производится посредством абразивных частиц (дробь, песок), скорлупы ореха. Эти вещества подаются сжатым воздухом с довольно высокой скоростью. В результате, частицы «врезаются» в поверхность изделия и отскакивают от нее вместе с загрязнениями.

Травление (хим. очистка) – это удаление различных загрязнений с помощью специальных травильных растворов, основными компонентами которых являются серная, соляная, азотная, фосфорная кислота или едкий натр. Этот способ считается более производительным, однако после такой обработки изделие необходимо промыть от растворов.

Пассивирование

Это заключительный шаг на этапе подготовки поверхности. Нужно обработать деталь соединениями натрия и нитрата хрома. Это выполняется для того, чтобы предотвратить вторичное появление коррозии.

После того как будут произведены все подготовительные работы, изделие ополаскивают и сушат в печи. Вот теперь может выполняться непосредственно порошковая окраска поверхности.

Нанесение краски

Что представляет собой сама технология порошковой окраски? Подготовленное изделие необходимо поместить в камеру. Здесь на него будет наноситься порошок (краска). Если у вас тупиковый бокс, то в нем можно будет покрасить только небольшие детали. Большие изделия можно обработать только в длинномерных камерах.

Что представляет собой сама технология порошковой окраски? Подготовленное изделие необходимо поместить в камеру. Здесь на него будет наноситься порошок (краска). Если у вас тупиковый бокс, то в нем можно будет покрасить только небольшие детали. Большие изделия можно обработать только в длинномерных камерах.

Чаще всего для нанесения краски используют метод электростатического напыления. В данном случае применяют пистолеты для порошковой окраски. Такие инструменты также называют пульверизаторами или аппликаторами. Это устройство представляет собой пневматический распылитель, с помощью которого электростатически заряженное вещество наносится на деталь, предварительно заземленную.

Формирование покрытия

Переходим к следующему этапу работу. Краска нанесена, теперь нужно сформировать покрытие. В первую очередь изделие отправляют в печь для полимеризации. Такие камеры могут быть различными: вертикальными, горизонтальными, опять же, тупиковыми или проходными, одно- и многоходовыми.

Упомянутое оборудование для порошковой окраски обеспечивает нагрев поверхности до определенной температуры – 150-220 о С. Обработка длится около получаса, в результате чего образуется пленка. На данном этапе важно, чтобы деталь прогревалась равномерно, что возможно только при стабильности температуры в камере.

Какой выбрать режим для обработки конкретной детали, зависит от нее самой, от вида краски и оборудования. После того как полимеризация будет выполнена, изделие нужно охладить на воздухе. Все, работа выполнена.

Сферы применения

Как видите, порошковая окраска – это довольно трудоемкая работа, требующая определенных вложений. Какие изделия ей подвергаются? Рассматриваемый способ покраски идеально подходит для обработки алюминиевых или кованых изделий, а также оцинкованных поверхностей.

Как видите, порошковая окраска – это довольно трудоемкая работа, требующая определенных вложений. Какие изделия ей подвергаются? Рассматриваемый способ покраски идеально подходит для обработки алюминиевых или кованых изделий, а также оцинкованных поверхностей.

Порошковые краски в наше время находят все больше «поклонников». Сейчас их применяют и в приборостроении, и в строительстве, и в автомобилестроении, а также в других сферах. С их помощью окрашивают медицинскую технику, кровельные материалы, бытовую технику, предметы из керамики, гипса и стекла, мебель. Среди автолюбителей все большую популярность обретает порошковая окраска дисков.

Организация бизнеса

Данные работы в специализированных центрах сегодня стоят довольно дорого. Если вы хотите попробовать себя в этом деле, то при наличии финансовых средств вполне можете приступать. Конечно, линия порошковой окраски (автоматизированная система) по карману далеко не всем, но благодаря нашим рекомендациям вы сможете некоторые элементы в первое время заменить другими инструментами.

Начните с небольших изделий. Это могут быть гипсовые статуэтки, керамическая посуда и много другое. Попробуйте для начала покрасить что-то в своем доме (начните с того, что не жалко испортить). Постепенно у вас появятся необходимые навыки и сноровка, тогда вы сможете принимать заказы у знакомых. Однако большого дохода ожидать не стоит, если перебиваться только разовыми заказами от физических лиц.

Наилучший вариант развития событий предполагает наличие большого стартового капитала. В этом случае можно сразу закупить необходимое оборудование и нанять работников. Клиентов же следует искать среди предприятий, занимающихся производством изделий из металла. Только наличие таких заказчиков позволит вашему бизнесу существовать и развиваться.

Порошковая покраска * Как начинал… набираем опыт

Красил диски жидкими красками уже давно и вот решил летом 2016 года, что необходимо мне освоить еще и порошковую покраску дисков и любых других металлических изделий. Т к диски бывают в очень печальном состоянии и кроме как вариант пескоструй и порошок им другого варианта не светит, чтобы стать как новыми.

До момента покупки оборудования, долго изучал в инете тех процесс, много интересного узнал с форума , очень редко давали советы люди. Вот на этом моменте я немного прифигел. Столкнулся с тем, что люди которые занимаются покраской дисков порошком, на отрез не хотят делится информацией и что-то подсказать. Сложилось такое впечатление, что это какая то нано технология не подвластная любому человеку ))) Типа мы не будем ничего рассказывать, т к мы сами пока шишку не набили, не научились красить, зачем нам типа конкуренты ))) Даже за денежное вознаграждение передать опыт, отказывались… Мне от такого смешно, а на тот момент, насторожило… Подумал, что неужели так сложно красить порошком? Жидкими красками я обучался работать, там процесс совсем не легкий, но такие высказывания меня вгоняли в ступор. Решил все же покупать оборудование и начинать… Пробовать, учиться, естественно начинать с своих дисков.

Минимум оборудования нужно:

Печь для полимеризации краски, пожалуй самая дорогая вещь.

Оборудование для нанесения краски

Многие делают печи самостоятельно, дабы снизить стоимость и возможность сделать печь по размерам как им нужно. Я не стал заморачиваться с самостроем и купил готовую печь, в фирме по производству оборудования для полимерки. + необходимое оборудование для нанесения. Единственное сэкономил на камере нанесения порошка, т к сама по себе она не представляет сложной конфигурации и опыт постройки камеры для обычной малярки у меня был. Основы её, это чистое помещение без пыли, приточка и вытяжка… крепления с заземлением изделий, делай какое самому будет удобно. Сделал сам. Всё остальное купил, установил и начал пробовать!

Красить стал порошком AkzoNibel. Материалы не дешёвого производителя красок. Выбор был, во первых для того, чтобы в начале своего опыта, именно в порошковой покраске, свести к минимуму какие либо косяки связанные с не очень хорошими материалами, а если они будут, то по вине не опытности. Порой бывает у людей возникают проблемы в покраске, а понять из-за чего это произошло из-за дешевых материалов, не правильного настроенного оборудования или по своей вине потом трудно понять, поэтому я исключил для понимания этого дела несколько факторов, использовать хорошие материалы и правильно настроенное оборудование. Ну и по опыту жидкими красками, жестко соблюдать техничку по материалам. Ну и всё…

Честно скажу, не хвастаясь, первый же пробный комплект покрасил хорошо, косяков почти не было.

Единственное чуть помучился с нанесением, пока настроил сам пистолет для нанесения порошка, но там так, не понравилось как напылилась краска, взял обдувочный пистолет, всю краску сдул в мусор и снова наноси, пока не устроил вариант, если краски не жалко. Вот такие вот дела.

Складывается впечатление, что у людей, которые не могут научится красить, либо рукожопы либо самодельные камеры, которые не могут создавать в печи правильный температурный режим. Поэтому лучше первую печь либо купиь, либо доверить сделать специалисту. Ну на крайний вариант, чтобы сказали или проконтролировали, как ее сделать.

Да оборудование у меня не самое суперское, но для начала оно хорошее. Возможно в дальнейшем есть смысл делать апгрейт оборудования по увеличению самой печи и купить дорогущий пост нанесения краски такой как Gema ))

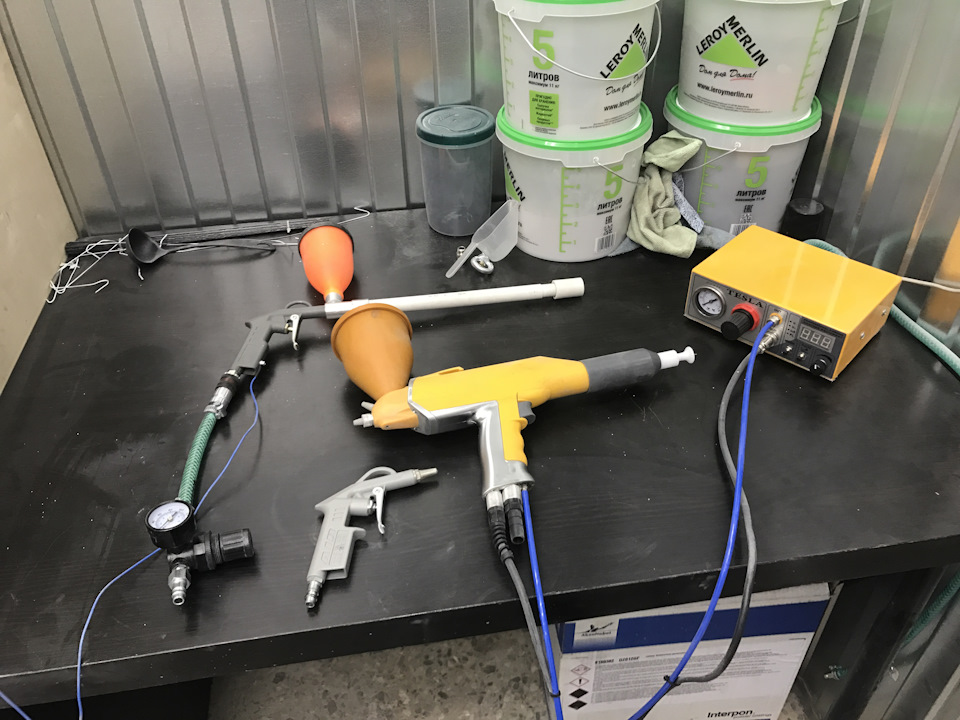

Кому интересно, мое оборудование:

Печь производства Питерской компании Arfitec, модель КП-230 14кВт с внутренней циркуляцией нагреваемого воздуха. Размер внутри печи 1100х1400х1550 мм, позволяет полностью засунуть комплект дисков.

Пистолет нанесения порошка:

1. Электростатика Tesla Profi, дополнил информацию о ней в новом блоге, т к много пишут и спрашивают “Как она?”

2. Трибостатика Start 50 Tribo

3. Камеру нанесения сделал самостоятельно. Отдельная комната с приточкой и отводом воздуха с помощью канального вентилятора с фильтром на входе от камаза )) Чтобы порошок оседал на фильтре и не улетал на улицу. Подвес сварен из профильной трубы.

4. Естественно, фильтр для подачи воздуха, модульный профессиональный от малярки Sata

Производители порошкового оборудования обеспечивают самое выгодное сотрудничество

Производители порошкового оборудования ориентируются с выпуском своей продукции как на малый, так и на средний бизнес. Главная особенность производимого оборудования это надежность и относительная простота. Очень важно оптимально подбирать мощность оборудования согласно производственной необходимости предприятия. Оборудование для порошкового окрашивания может быть самым разнообразным, но принцип окрашивания все-таки один. Проходит он в несколько этапов: первый – подготовка изделия, второй – напыление краски, третий – полимеризация покрытия в специальной печи. Производители порошкового оборудования из своей продукции собирают различные варианты окрасочных линий по типовым или специальным проектам, учитывая специфику производства.

Типовая линия порошковой окраски состоит из камеры напыления порошковых покрытий обязательно с системой фильтрации. Там производится напыление порошковой краски на обрабатываемую поверхность. Из печи полимеризации или камеры полимеризации порошковых покрытий, где и происходят основные процессы полимеризации и оплавления. А также из транспортной системы, предназначенной для оптимально удобного перемещения окрашиваемых изделий, она может иметь ручное управление или комплектоваться автоматическим приводом различной степени сложности. Такое порошковое оборудование можно использовать в строительстве, машиностроении, приборостроении, при производстве товаров народного потребления и других отраслях. Порошковые краски не содержат органических растворителей и других летучих компонентов, поэтому сфера ее применения очень широкая. Эффективно и экономично порошковое оборудование от производителя используют при окраске алюминиевых и стальных профилей, разной бытовой и медицинской техники, кровельных материалов, спортивного инвентаря.

Производители порошкового оборудования в своей деятельности используют то свойство порошковой краски, что она не требует специальной подготовки, разбавления, регулирования степени вязкости, в ней нет летучих органических веществ, и она сразу готова к использованию. Очень удобно то, что при нанесении только одного слоя порошковой краски достигается высокое качество покрытия и эксплуатационных свойств. Покрытие получается красивым, качественным, ударопрочным, обладающим высокой коррозийной стойкостью. Использование порошковой краски экологически целесообразно и практически безотходно. Порошок, не осевший на поверхности, обязательно собирается и может быть использован вторично. Порошковые краски могут быть использованы при окрашивании керамики, стекла, пластмассы, меди, алюминия, стали и древесины. Они более экономичные и выгодные, чем прочие лакокрасочные материалы.

Производители порошкового оборудования постоянно расширяют ассортимент выпускаемой продукции – линий порошковой окраски, камер напыления, печей полимеризации, модулей подготовки поверхностей. Индивидуальный подход к каждому клиенту обеспечивает для них выгодное соотношение цена-качество при приобретении подобного оборудования. Добросовестные производители укомплектуют Вашу существующую линию необходимым распылителем, напылительным оборудованием отечественного или импортного производства. Цены на порошковое оборудование от отечественного производителя на порядок ниже, чем импортные аналоги. Специалисты-разработчики оказывают бесплатные консультации по применению использованию оборудования в конкретных областях, и обязательно осуществляют гарантийный ремонт и обслуживание, подбирают все необходимые запчасти и комплектующие. Все дополнительные приспособления лучше приобретать в магазинах производителя. Каталоги предлагаемого дополнительного оборудования включают муфты, фильтры, рукава высокого давления, шланги, краскопульты, пистолеты-распылители и многое другое без чего не обходится процесс порошкового окрашивания.

Цены от производителя порошкового оборудования ниже, чем у перекупщиков, но все равно они достаточно высокие, поэтому сами производители предлагают покупку в кредит или рассрочку. При постоянном сотрудничестве они предлагают более низкие цены на собственный товар.

Новое в порошковой окраске

В настоящее время технология окраски порошковыми материалами развивается быстрыми темпами и в некоторых секторах промышленности успешно замещает окраску традиционными жидкими ЛКМ. Как показывает мировая практика, сегодня многие производители выбирают порошковую окраску для защитно-декоративной отделки изделий, несмотря на то что эту технологию можно использовать только в производственных условиях, что она требует специального технологического оборудования и не может конкурировать с применением жидких ЛКМ в быту, строительстве и антикоррозионной защите крупных объектов.

Хорошие физико-химические свойства покрытий (Пк), уменьшение числа технологических операций при окраске, значительное снижение экологической нагрузки на окружающую среду, улучшение условий труда — вот те преимущества порошковых лакокрасочных материалов (ЛКМ), которые привлекают потребителей и постоянно увеличивают их число. Поэтому все актуальнее становятся вопросы организации окрасочных производств, использующих порошковые ЛКМ.

Существовавшие ранее ограничения на применение порошковых красок сейчас успешно преодолеваются. Так, невзрачный внешний вид (класс Пк только 3-4) отошел в прошлое, на рынке все больше появляется порошковых красок для высокодекоративных Пк со специальными эффектами (текстурированных, металлизированных и т.п.). Да и высокая температура отверждения больше не помеха — созданы краски низкотемпературного отверждения (120 °С), позволяющие окрашивать термочувствительные подложки. Высокие капитальные затраты и расход энергоносителей, делающие нецелесообразной окраску крупногабаритных и металлоемких изделий, также решаются с помощью соответствующего оборудования и технологий окраски.

Однако если вы решили организовать участок порошковой окраски, помимо обычных технологических затрат вам нужно учитывать и количество окрашиваемых изделий, так как при окраске небольших партий затраты не окупаются, а себестоимость продукции становится слишком высокой, хотя на крупных серийных производствах благодаря внедрению новых материалов и технологий окраски она неуклонно снижается. Например, в 1970-1980-х гг. себестоимость окраски изделий порошковыми материалами, по оценкам западных специалистов, была на 15-25% выше, чем при использовании жидких ЛКМ. Однако начиная с 1990-х гг. при ежегодном мировом приросте производства порошковых красок на 10-15% цены на них значительно снизились. Кроме того, благодаря совершенствованию их рецептур необходимая толщина Пк уменьшилась со 100-120 до 60-80 мкм. Таким образом, сегодня себестоимость окраски порошковыми ЛКМ такая же, а иногда даже ниже, чем при применении жидких ЛКМ. Так, по расчетам специалистов энергомеханического завода МПС (Москва), внедривших окраску несложных изделий порошковыми ЛКМ, ее себестоимость составляет 67 руб./м 2 , а при использовании ПФ-115 — 85 руб./м 2 . Естественно, что при отделке изделий сложной конфигурации эти цифры несколько возрастут.

Предприятия, работающие в этом сегменте рынка, делятся на поставщиков порошковых ЛКМ и поставщиков технологического оборудования для их нанесения. В советские времена основными поставщиками краски были отечественные производители. Технологическое же оборудование для нанесения порошковой краски в основном закупалось за границей. В настоящее время российский рынок материалов наполнился импортными порошковыми ЛКМ, которые по ассортименту и качеству превосходят ранее широко применявшуюся отечественную продукцию. В то же время в последние годы начал бурно развиваться рынок отечественного окрасочного оборудования благодаря усилиям российских предприятий, имеющих серьезные научные разработки и оригинальные технические решения, не уступающие зарубежным технологиям. Конечно, на российском рынке присутствуют и ведущие западные фирмы (Nordson, Wagner, Gema), но стоимость их оборудования как минимум в 2 раза выше отечественного с аналогичными характеристиками. Правда, надо заметить, что иностранные фирмы, обладая более мощными ресурсами, постоянно обновляют ассортимент и улучшают оборудование, выводя на рынок самые совершенные модели, и в этом случае цена не имеет решающего значения.

Агрегированная структура потребления порошковых красок по отраслям промышленности, %

Технология окраски порошковыми ЛКМ включает три стадии: подготовку поверхности, нанесение Пк в электростатическом поле и отверждение в печах. Ситуация, сложившаяся на рынке предложения технологического оборудования, достаточно точно отражает особенности технологии. Реализация основной стадии процесса (нанесения Пк) обычно не вызывает сложностей: в России и за рубежом серийно производится широкий ассортимент распылительного оборудования, окрасочных камер различных типоразмеров с системами рекуперации порошка. Печи камерного или колпакового типа, используемые на тупиковых участках окраски, в большинстве случаев тоже выбирают из ассортимента серийно выпускаемых. Однако, кроме производительности, существенную роль играют габаритные и весовые характеристики окрашиваемых изделий, и в некоторых случаях требуются нестандартные печи. Проходные печи для конвейерных линий требуют индивидуального подхода к их проектированию и изготовлению, учитывающего к тому же особенности планировки производственного участка.

Наиболее сложные вопросы возникают при выборе технологического оборудования для подготовки поверхности перед окраской. Для получения качественных Пк необходима химическая подготовка, включающая стадии обезжиривания и создания конверсионного слоя (для стали — фосфатирование, для алюминия — хроматирование) с последующими промывками водой и сушкой. Для реализации такого процесса необходимо разработать агрегат химической подготовки поверхности (АХПП) конкретно под изделие и программу заказчика. При этом следует иметь в виду, что капитальные затраты на организацию химической подготовки поверхности значительны. Так, на тупиковом участке средней производительности стоимость такого оборудования в несколько раз превышает затраты на оборудование для нанесения и отверждения Пк. В конвейерных линиях порошковой окраски относительные затраты на АХПП снижаются и составляют около 30-40% от стоимости всей линии.

Выбор технологии подготовки поверхности зависит от исходного состояния поверхности, используемых видов красок и требований, предъявляемых к готовому покрытию. Самыми сложными являются технологии подготовки прокорродировавшего металла, когда перед окраской нужно удалить продукты коррозии. В случае кристаллического фосфатирова-ния процесс состоит из 11 этапов: щелочного обезжиривания, двух промывок, травления, двух промывок, активации, фосфатирования, двух промывок и пассивации. При аморфном фосфатировании операций меньше: нет нужды в активации после травления. Широко известна одноэтапная технология аморфного фосфатирования в растворах с органическими растворителями, когда одновременно происходят обезжиривание, преобразование продуктов коррозии и фосфатирование. Но использовать эту технологию можно только при небольшом равномерном коррозийном налете на поверхности металла.

В производстве в основном используется подготовка стальных поверхностей, свободных от продуктов коррозии. При предварительной подготовке перед порошковой окраской наиболее часто используют аморфное фосфатирование. Если не выдвигаются высокие требования к коррозионной стойкости окрашенных изделий из стали, алюминия или оцинкованной стали, очень хороший эффект дает одноэтапный процесс аморфного фосфатирования, который позволяет проводить одновременное обезжиривание поверхности с последующим получением на ней аморфного фосфатного слоя. В технологиях, применяющих водные растворы, очень важна промывка. Если процесс основывается на органических растворителях, в промывке особой нужды нет.

Для порошковых красок метод подготовки поверхности на защитные свойства Пк влияет меньше, чем в случае жидких красок, поэтому при порошковой окраске в качестве подготовки поверхности чаще всего используют аморфное фосфатирование, более дешевое и экологически безопасное для окружающей среды, чем кристаллическое.

Использование других видов подготовки поверхности: механической (дробеструйная обработка), обезжиривания поверхности растворителями, термической обработки, — хотя и дают удовлетворительные результаты, значительно ухудшают эксплуатационные характеристики Пк. К сожалению, из-за отсутствия у большинства производителей средств для приобретения АХПП они идут по этому пути. В последнее время появились принципиально новые химические составы для подготовки поверхности, позволяющие вести процесс при температуре 20 °С, сократив число стадий обработки, не требующих промывки водой, а также легко утилизируемых после отработки.

Продукты на основе титана и циркония (переходные металлы IV группы периодической таблицы химических элементов) — первые не содержащие хром продукты, применяемые как альтернатива хро-матированию и фосфатированию. Покрытие данного типа, впервые появившееся в начале 1970-х гг., состоит главным образом из смеси оксидов и комплексного соединения фтора, алюминия и циркония. Особые преимущества данных покрытий — их прозрачность и способность предотвращать чернение, происходящее при кипячении алюминия в воде, что необходимо при пастеризации наполненного контейнера. При изучении механизма образования покрытий данного типа было выдвинуто предположение о том, что цирконий связывается с пленкой из гидратированной окиси алюминия, образуемой на его поверхности. Получаемое прозрачное покрытие (обычно массой менее 0,1 г/ м 2 ) имеет относительно слабую антикоррозионную защиту, что, впрочем, соответствует требованиям производства контейнеров в отношении срока службы последних.

В строительной и автомобильной отраслях требуется более высокая коррозионная стойкость, поэтому для бесхроматной обработки поверхности были выбраны соединения циркония или титана со фтором в сочетании с органической смолой или другим металлом.

Основное преимущество нового типа конверсионного слоя состоит в возможности проведения операторами непосредственных визуальных проверок, так же, как и при традиционных процессах хроматирова-ния. Аналитический контроль ванны и конверсионного слоя осуществляется легко, без использования специальных инструментов. В результате нового процесса получается окрашенный конверсионный слой, состоящий из оксидов трех разных металлов, обеспечивающий хорошую адгезию краски и очень хорошую коррозионную стойкость, полностью отвечающую требованиям международных стандартов качества. Конверсионный слой имеет низкое электрическое сопротивление, вследствие этого обработанный материал должен использоваться в тех случаях, когда данное свойство необходимо.

Для беспромывочных технологий используют продукты на основе силанов (кремневодородов). Их наносят распылением или погружением, ванна при этом поддерживается при комнатной температуре. Толщина слоя составляет около 50-100 нм. Рабочие характеристики данных продуктов (высокий уровень pH — 4-6 и комнатная температура) требуют проведения очень тщательной очистки до начала обработки. Пока данная технология не нашла широкого промышленного применения.

Особый способ органической обработки — S.A.M. (самособирающиеся молекулы) — позволяет создавать очень тонкие, но прочные слои покрытия, обладающего хорошими адгезионными свойствами и антикоррозийной стойкостью. Одна молекула содержит две разные функциональные группы, причем одна из них образует химическую связь с поверхностью алюминия, а другая — с органическим соединением, например с краской. Этот способ может применяться как с окончательной промывкой, так и без нее.

Ставший в последнее время очень модным термин «нанотехнологии» часто используют для обозначения безхроматной пассивации, поскольку толщина слоя при этом процессе остается в соответствующем (1-100 нм) размерном диапазоне. При новом способе нанесения конверсионного покрытия, основанном на нанотехнологиях, используют оксиды металлов, таких как титан или цирконий, и не применяют запрещенные законом тяжелые металлы — никель, марганец, хром или свинец. Кроме того, покрытие данного вида не содержит органических продуктов.

В связи с ужесточением ограничений на применение соединений шестивалентного хрома повысился интерес к тонким анодным покрытиям как основам для порошковых покрытий. В недавнем исследовании F.E.M. (Forschungsinstitut fur Edelmetalle und Metallchemie — Schwabisch Gmund, Germany) предлагаются технологии анодирования, позволяющие предотвращать нитевидную коррозию. Были проверены методы анодирования в сильных неорганических кислотах (хромовой, фосфорной, серной) и определена толщина анодного слоя — 3 микрона (рекомендуемая — 6 микрон), подходящая для предотвращения нитевидной коррозии. Слои, получаемые при следующих условиях: концентрация серной кислоты — 180-200 г/л, температура — 25-30 °C, плотность тока — 1,5-3,0 A/дм 2 , время погружения — до 6 мин, — удовлетворяют требованиям GSB-GPB. Стойкость к нитевидной коррозии в данном случае в 6 раз выше, чем при желтом хроматировании. Данный вид обработки, значительно повышающий коррозионную стойкость, рекомендуется для нанесения слоя, способствующего адгезии покрытия, особенно при использовании алюминия с полимерным покрытием в прибрежной местности. Конверсионный слой обладает высоким электрическим сопротивлением, он не предназначен для применений, требующих проводимости материала.

Есть основания полагать, что после проведения необходимых испытаний и внедрения этих составов АХПП станут значительно дешевле и экологически безопаснее.

По материалам журнала “Промышленная окраска”