Что такое химическая коррозия и как ее устранить?

Коррозия металлов и способы защиты от нее

| Коррозия – это процесс разрушения металлов и металлических конструкций под воздействием различных факторов окружающей среды – кислорода, влаги, вредных примесей в воздухе. |

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

| Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

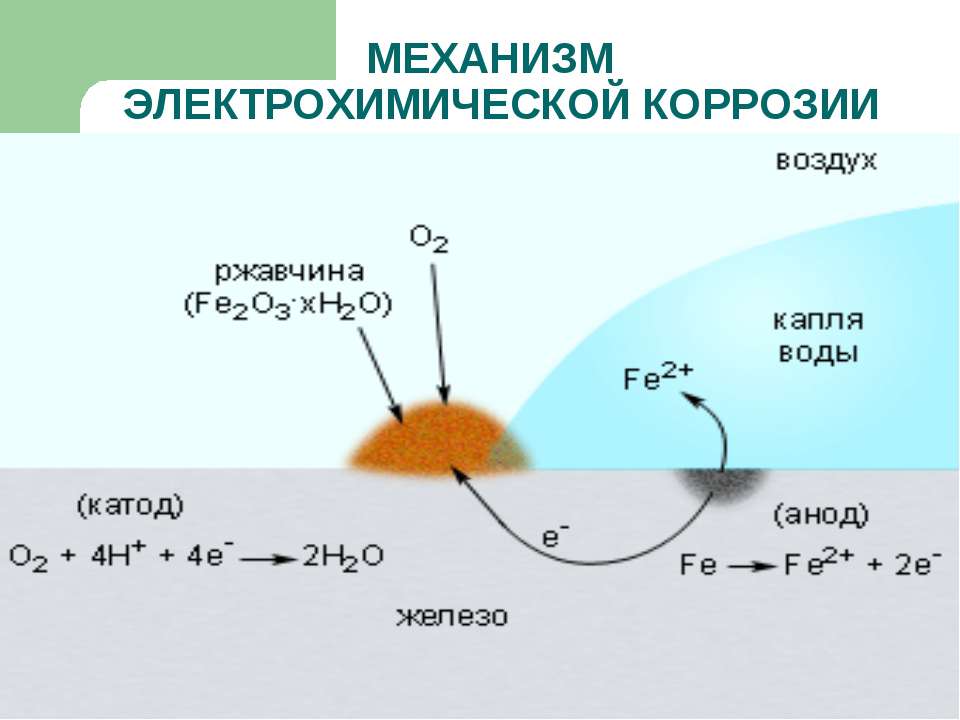

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H + + 2e → H2

O2 + 2H2O + 4e → 4OH –

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H + + 2e → H2

Суммарная реакция: Fe + 2H + → H2 + Fe 2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH –

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

Методы защиты от коррозии

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Химическая коррозия

Химическая коррозия – это вид коррозионного разрушения металла, связанный с взаимодействием металла и коррозионной среды, при котором одновременно окисляется металл и происходит восстановление коррозионной среды. Химическая коррозия не связана с образованием, а также воздействием электрического тока.

Движущей силой (первопричиной) химической коррозии является термодинамическая неустойчивость металлов. Они могут самопроизвольно переходить в более устойчивое состояние в результате процесса:

Металл + Окислительный компонент среды = Продукт реакции

При этом термодинамический потенциал системы уменьшается.

По знаку изменения термодинамического потенциала можно определить возможность самопроизвольного протекания химической коррозии. Критерием обычно служит изобарно-изотермический потенциал G. При самопроизвольном протекании химического процесса наблюдается убыль изобарно-изотермического потенциала. Поэтому, если:

Δ GТ > 0, то процесс химической коррозии невозможен;

Δ GТ = 0, то система находится в равновесии.

К химической коррозии относятся:

– газовая коррозия – коррозионное разрушение под воздействием газов при высоких температурах;

– коррозия в жидкостях-неэлектролитах.

Газовая коррозия

Газовая коррозия – наиболее распространенный вид химической коррозии. При высоких температурах поверхность металла под воздействием газов разрушается. Это явление наблюдается в основном в металлургии (оборудование для горячей прокатки, ковки, штамповки, детали двигателей внутреннего сгорания и др.)

Самый распространенный случай химической коррозии – взаимодействие металла с кислородом. Процесс протекает по реакции:

Направление этой реакции (окисления) определяется парциальным давлением кислорода в смеси газов (pО2) и давлением диссоциации паров оксида при определенной температуре (рМеО).

Эта химическая реакция может протекать тремя путями:

1) pО2 = рМеО, реакция равновесная;

2) pО2 > рМеО, реакция сдвинута в сторону образования оксида;

Зная парциальное давление кислорода газовой смеси и давление диссоциации оксида можно определить интервал температур, при которых термодинамически возможно протекание данной реакции.

Скорость протекания газовой коррозии определяется несколькими факторами: температуры окружающей среды, природы металла или состава сплава, характера газовой среды, времени контакта с газовой средой, от свойств продуктов коррозии.

Процесс химической коррозии во многом зависит от характера и свойств образовавшейся на поверхности оксидной пленки.

Процесс появления на поверхности оксидной пленки можно условно разделить на две стадии:

– на поверхности металла, которая непосредственно контактирует с атмосферой, адсорбируются молекулы кислорода;

– металл взаимодействует с газом с образованием химического соединения.

На первой стадии между поверхностными атомами и кислородом возникает ионная связь: атом кислорода забирает у металла два электрона. При этом возникает очень сильная связь, намного сильнее, чем связь кислорода с металлом в окисле. Возможно это явление наблюдается из-за действия на кислород поля, создаваемого атомами металла. После полного насыщения поверхности окислителем, что происходит почти мгновенно, при низких температурах за счет ванн-дер-вальсовых сил может наблюдаться и физическая адсорбция молекул окислителя.

В результате образуется очень тонкая мономолекулярная защитная пленка, которая со временем утолщается, затрудняя подход кислорода.

На второй стадии, из-за химического взаимодействия, окислительный компонент среды отнимает у металла валентные электроны и с ним же реагирует, образуя продукт коррозии.

Если образовавшаяся оксидная пленка будет обладать хорошими защитными свойствами – она будет тормозить дальнейшее развитие процесса химической коррозии. Кроме того, оксидная пленка очень сильно влияет на жаростойкость металла.

Существует три вида пленок, которые могут образоваться:

– тонкие (невидимые невооруженным глазом);

– средние (дают цвета побежалости);

– толстые (хорошо видны).

Чтобы оксидная пленка была защитной, она должна отвечать некоторым требованиям: не иметь пор, быть сплошной, хорошо сцепляться с поверхностью, быть химически инертной по отношении к окружающей ее среде, иметь высокую твердость, быть износостойкой.

Если пленка рыхлая и пористая, кроме того имеет еще плохое сцепление с поверхностью – она не будет обладать защитными свойствами.

Существует условие сплошности, которое формулируется так: молекулярный объем оксидной пленки должен быть больше атомного объема металла.

Сплошность – способность окисла покрывать сплошным слоем всю поверхность металла.

Если это условие соблюдается, то пленка сплошная и, соответственно, защитная.

Но есть металлы, для которых условие сплошности не является показателем. К ним относятся все щелочные, щелочно-земельные (кроме бериллия), даже магний, который важен в техническом плане.

Для определения толщины образовавшейся на поверхности оксидной пленки, изучения ее защитных свойств применяют множество методов. Защитную способность пленки могут определять во время ее формирования, по скорости окисления металла и характеру изменения скорости во времени. Если окисел уже сформировался, целесообразно исследовать толщину и защитные его свойства, нанося на поверхность какой-нибудь подходящий для этого случая реагент (например раствор Cu(NO3)2, который применяется для железа). По времени проникновения реагента к поверхности можно определить толщину пленки.

Даже уже образовавшаяся сплошная пленка не прекращает своего взаимодействия с металлом и окислительной средой.

Влияние внешних и внутренних факторов на скорость протекания химической коррозии.

На скорость химической коррозии очень сильное влияние оказывает температура. При ее повышении процессы окисления идут намного быстрее. При этом уменьшение термодинамической возможности протекания реакции не имеет никакого значения.

Особенно сильно влияет переменный нагрев и охлаждение. В защитной пленке вследствие появления термических напряжений образуются трещины. Сквозь трещины окислительный компонент среды имеет непосредственный доступ к поверхности. Формируется новая оксидная пленка, а старая – постепенно отслаивается.

Большую роль в процессе коррозии играет состав газовой среды. Но это индивидуально для каждого металла и изменяется с колебаниям температур. Например, медь очень быстро корродирует в атмосфере кислорода, но устойчива в среде, содержащей SO2. Никель же наоборот, интенсивно корродирует при контакте с атмосферой SO2, но устойчив в средах O2, CO2 и H2O. Хром относительно устойчив во всех четырех средах.

Если давление диссоциации окисла выше давления окисляющего компонента – окисление металла прекращается, он становится термодинамически устойчивым.

Скорость окисления зависит от состава сплава. Возьмем, к примеру, железо. Добавки серы, марганца, фосфора и никеля не влияют на его окисление. Кремний, хром, алюминий – замедляют процесс. А бериллий, кобальт, титан и медь очень сильно тормозят окисление. При высоких температурах интенсифицировать процесс могут вольфрам, молибден, а также ванадий. Это объясняется летучестью или легкоплавкостью их окислов.

Наблюдая за скоростью окисления железа при различных температурах, отметим что с увеличением температуры самое медленное окисление наблюдается при аустенитной структуре. Она является наиболее жаростойкой, по сравнению с другими.

На скорость протекания химической коррозии влияет и характер обработки поверхности. Если поверхность гладкая, то она окисляется немного медленнее, чем бугристая поверхность с дефектами.

Химическая коррозия в жидкостях-неэлектролитах

Жидкости-неэлектролиты – это жидкие среды, которые не являются проводниками электричества. К ним относятся: органические (бензол, фенол, хлороформ, спирты, керосин, нефть, бензин); неорганического происхождения (жидкий бром, расплавленная сера и т.д.). Чистые неэлектролиты не реагируют с металлами, но с добавлением даже незначительного количества примесей процесс взаимодействия резко ускоряется. Например, если нефть будет содержать серу или серосодержащие соединения (сероводород, меркаптаны) процесс химической коррозии ускоряется. Если вдобавок увеличится температура, в жидкости окажется растворенный кислород – химическая коррозия усилится.

Присутствие в жидкостях-неэлектролитах влаги обеспечивает интенсивное протекание коррозии уже по электрохимическому механизму.

Химическая коррозия в жидкостях-неэлектролитах подразделяется на несколько стадий:

– подход окислителя к поверхности металла;

– хемосорбция реагента на поверхности;

– реакция окислителя с металлом (образование оксидной пленки);

– десорбция оксидов с металлом (может отсутствовать);

– диффузия оксидов в неэлектролит (может отсутствовать).

Для защиты конструкций от химической коррозии в жидкостях-неэлектролитах на ее поверхность наносят покрытия, устойчивые в данной среде.

Борьба с коррозией: методы защиты металлических конструкций

![]()

Металл — это материал, который не имеет аналогов в мире по своим качествам, прочности, долговечности, и, что немаловажно, стоимости. Однако, у него есть один недостаток, который может свести на нет все выгоды от его использования. Беззащитный металл, подверженный воздействию природных осадков, химических реагентов, воды и других катаклизмов часто подвергается коррозии, или как говорят в простонародье, “ржавчине”. Все вы видели старые автомобили, за которыми не ухаживает хозяин – они прогнивают насквозь и иногда страшно подумать, что на этом транспорте еще передвигаются люди. Коррозия проедает металл насквозь, и, если не озаботиться заранее о том, чтобы защитить свое имущество от коррозии, то вы рискуете с ним расстаться намного раньше срока. В статье я расскажу, как защитить металл от ржавчины и продлить срок службы металлического изделия.

Причины возникновения коррозии

Начну статью с пояснения причин возникновения коррозии. Коррозия металла – серьезная проблема, но знание причин поможет не допустить распространения заразы.

- Самой распространенной причиной возникновения коррозии металла является электрохимическая – ситуация, когда металл соприкасается с влажной средой. Электрохимическая коррозия зачастую вызвана неправильным хранением или неверной эксплуатацией.

- Вторая причина возникновения коррозии – химическая. Химическая коррозия возникает как правило при соприкосновении с сухими газовыми соединениям или солями. Например, когда дорогу посыпают солью зимой, в надежде защитить автомобили от скольжения. В таком случае детали авто покрываются солями натрия и калия, которые в итоге разъедают металл. Она неприятна тем, что ей подвержены абсолютно все металлы.

- Ну и последняя причина разрушения металлов – это биологическая. То есть металлы разрушаются под воздействием микроорганизмов, радиоактивных излучений. По-другому биологическая коррозия еще называется биокоррозией.

Как же избежать неприятных последствий коррозии металла? Существует множество способов борьбы с коррозией, но самыми эффективными считаются превентивные меры – когда вы заблаговременно покрываете металл специальными антикоррозийными растворами.

Органические покрытия против коррозии

Наиболее удачно решение по борьбе с коррозией – органические смеси для предотвращения ржавчины. Преимуществами органических покрытий можно назвать простоту нанесения, разнообразие дизайнов, легкость восстановления испорченного покрытия и приемлемая стоимость. Однако, недостатком органических растворов является их неустойчивость к нагреванию. Среди органических антикоррозийных растворов выделяют:

- лаки;

- краски;

- эмали;

- пластификаторы;

- пленкообразователи.

Стоит отметить, что большую роль в успешной антикоррозийной защите играет качество смеси (то есть лака, краски или эмали), которой вы покрываете металл. От ее состава напрямую зависит, сколько прослужит металл. Правильное соотношение краски, смягчителя, катализаторов и других компонентов напрямую влияет на долговечность защиты.

Другими важными факторами являются:

- качество подготовки поверхности;

- метод нанесения;

- толщина покрытия.

Зачастую эффективнее и выгоднее воспользоваться услугами профессионалов, если необходимо защитить дорогостоящее металлическое оборудование. На производстве специалисты обладают возможностями, гарантирующими долгосрочную и качественную защиту металла от ржавчины:

- химическая обработка металлов;

- погружение в расплав;

- напыление;

- электролитическое осаждение;

- гуммирование;

- покрытие смазками и пастами;

- покрытие смолами и пластмассами.

Неорганические покрытия против коррозии

К неорганическим антикоррозийным покрытиям относятся следующие методы:

- Оксидирование металла. Этот процесс применяется в современном производстве для защиты металлов от атмосферных факторов. В процессе работы детали погружают в щелочные смеси.

- Анодирование металла. Применяется в основном для защиты алюминия и алюминий содержащих сплавов путем покрытия их антикоррозийной пленкой.

- Фосфатирование металла. Применяется для черных и цветных металлов, путем погружения в фосфорно-соляной раствор.

Применение неорганических методов борьбы с ржавчиной, в отличие от покрытия эмалями и лаками, используется в узких областях промышленности.

Подводя итоги, можно сделать определенный вывод. Для бытового использования больше подходит использование органических антикоррозийных покрытий, так как применение неорганических покрытий по большей части невозможно в домашних условиях. Кроме того, хорошее покрытие не может быть дешевым и при принятии решения самостоятельность заниматься мерами по предотвращению коррозии и гниения, стоит понимать, что в таком случае оно не будет таким долговечным, как если вы сделаете это в специально предназначенной мастерской.

Характеристики химической коррозии и как ее устранить

Характеристики химической коррозии и как ее устранить

Химическая коррозия представляет собой процесс, который состоит в разрушении металла при взаимодействии с агрессивными внешними средами.

Разновидность коррозийного процесса химического типа не будет иметь связи с воздействием тока (электричества). При таком типе коррозии происходит окислительная реакция, где материал разрушения одновременно является восстановителем элементов среды.

Классификация видов агрессивных сред будет включать в себя два типа металлического разрушения – химическая коррозия к неэлектролитным жидкостям и газовая химическая коррозия.

Коррозия газового типа

Общие сведения

Самой большой разновидностью химической коррозии – газовой – представляют собой процесс коррозионного типа, который происходит в газе при повышении температуры. Указанная проблема будет характерной для работы большинства типов технологического оборудования, а еще деталей (двигателей, арматуры печей, турбин и прочего). Более того, сверхвысокие температуры применяются для обработки металлов под высоким давлением (прогревание перед прокаткой, ковкой, штамповкой, термическим процессом и прочее).

Особенности металлов и их состояния при повышенной температуре будет обуславливать двумя свойствами – жароустойчивостью и жаропрочностью. Последнее – это степень устойчивости свойств механического характера при очень высоких температурах. Под устойчивостью механических свойств можно понимать сохранение прочности в течение длительного времени и сопротивляемости ползучести. Устойчивость к жару – это устойчивость металлу к коррозионной активности газов в условиях повышенной температуры.

Скорость развития коррозии газового типа обуславливается около показателей, среди которых:

Атмосферная температура.

На процесс коррозии большое влияние будут оказывать свойства и параметры оксидной пленки, которая появилась на поверхности из металла.

Образование окисла можно разделить все на пару этапов (хронологически):

- Адсорбция кислородных молекул на поверхности из металла, которая взаимодействует с атмосферой.

- Контактирование металлической поверхности с газом, из-за чего появляется химическое соединение.

Первый этап будет характеризоваться получением ионной связи, как следствие взаимодействия кислорода и атомных поверхностей, когда кислородный атом начинает отбирать электроны у металла. Появляющаяся связь начинает отличаться исключительной силой – она намного больше, чем связь кислорода с металлом при окисле.

Объяснение подобной связи будет крыться в действии атомного поля на кислород. Как только металлическая поверхность станет наполняться окислителем (а это быстро происходит), в условиях низкой температуры, начинается адсорбция окислительной молекулы. Результатом реакции будет появление тончайшей мономолекулярной пленки, которая спустя время становится толще, что лишь усложняет кислородный доступ. На втором этапе будет происходить химическая реакция, при которой окислительный элемент среды начинает отбирать у металла электроны валентного типа. Коррозия химического типа является конечным результатом реакции.

Характеристики оксидной пленки

Предлагаем рассмотреть характеристики химической коррозии.

Классификация оксидных пленок имеет 3 разновидности:

- Тонкие (они незаметны без особого прибора).

- Средние (цвета побежалости).

- Толстые (видны человеческому глазу).

Полученная оксидная пленка имеет защитные возможности – она будет замедлять или даже в полной мере угнетать развитие коррозии. Еще наличие пленки повысить устойчивость металлу к жару.

Но, действительно эффективная пленка должна иметь следующие характеристики:

- Не быть пористой.

- Обладать сплошной структурой.

- Иметь прекрасные адгезионные свойства.

- Отличаются интертностью химического типа в отношении с атмосферой.

- Быть твердой, а также обладать устойчивостями к износу.

Одно из условий, указанных выше – сплошная структура обладает особенно важным значением. Условием сплошности будет превышение молекулярного объема оксидной пленки над объемом металлических атомов. Сплошность – это возможность окисла накрыть полным слоем всю металлическую поверхность. Если не соблюдать условие, то пленка не будет защитной. Но, из такого правила есть исключения – для определенных металлов, к примеру, элементов щелочно-земельных групп (исключением будет бериллий) и магния, сплошность не является к критическим важным показателям.

Чтобы установить толщину пленки оксидного типа, применяется пару методик. Защитные свойства пленки можно выявить при образовании. Для этого следует изучить скорость металлического окисления, и параметры изменений скорости по времени. Для уже сформировавшегося окисла используется иной метод, который состоит в исследовании толщины и характеристик защитного типа пленки. Для этого на поверхность следует накладывать реагент. Далее специалисты будут фиксировать время, которое требуется для появления реагента, и на основании данных следует сделать вывод про толщину пленки.

Обратите внимание, что даже окончательно появившаяся оксидная пленка и дальше будет взаимодействовать с окислительной средой, а также металлом.

Скорость появления коррозии

Интенсивность, с которой развивается коррозия химического типа будет зависеть от режима температуры. При высокой температуре процессы окисления начинают развиваться стремительнее. При этом снижении роли термодинамического фактора протекания реакции не будет влиять на сам процесс. Немаловажное значение будет иметь охлаждение и переменное прогревание. Из-за термического напряжения в оксидной пленке начнут появляться трещины. Через прорехи элемент окисления попадет на поверхность. В результате появляется новый слой пленки оксидного типа, а прежний начинает отслаиваться.

Не последнюю роль будут играть компоненты газовой среды. Такой фактор индивидуальный для различных типов металлов и будет согласовываться с колебаниями температур. Например, медь будет быстро подаваться коррозии, если она будет контактировать с кислородом, но еще отличается устойчивостью к процессу в среде серного оксида. Для никеля же оксид губительный, а устойчивость видна в кислороде, диоксиде углерода и водной среде. А вот хром способен проявляться стойкость ко всем средам, которые перечислены. Если уровень давления диссоциации окисла будет превышать давление элемента оксиления, то сам процесс остановится и обретет термодинамическую устойчивость.

На скорость реакции окисления будут влиять и компоненты сплава. К примеру, сера, марганец, фосфор и никель никак не будут способствовать окислению железа. А вот кремний, алюминий и хром сильно замедляют процесс. Еще сильнее это делает медь, окисление железа, кобальт, титан и бериллий. Сделать процесс интенсивнее помогают добавки вольфрама, ванадия и молибдена, что объясняется летучестью и легкоплавкостью таких металлов. Самые медленные процессы химической коррозии протекают при аустенитной структуре, потому что она лучше всего приспособлена к высокой температуре. Еще одним фактором, от которого будет зависеть скорость – характеристика обработанной поверхности. Гладкая поверхность будет окисляться медленнее, а неровная намного быстрее.

Коррозия в неэлектролитных жидкостях

Общие сведения

К жидким неэлектропроводным средам (а точнее, неэлектролитным жидкостям) можно отнести такие органические вещества, к примеру:

- Керосин.

- Бензол.

- Бензин.

- Хлороформ.

- Нефть.

- Спирты.

- Фенол.

- Тетрахлорид углерода.

Еще к таким жидкостям причисляют малое количество жидкостей неорганического типа, к примеру, жидкий бром и сера, которая расплавлена. При этом следует отметить, что растворители органического типа сами по себе не будут вступать в реакцию с металлами, но, при наличие маленького объема примесей появляется интенсивный процесс взаимодействий. Скорость коррозии увеличивают находящиеся в нефти элементов с содержанием серы.

Также, для усиления коррозийных процессов нужны высокие температуры. Влага будет интенсифицировать развитие коррозии по электромеханическому принципу. Еще одним фактором быстрого коррозийного развития – бром в жидком виде. При нормальной температуре он особенно разрушительно будет воздействовать на высокоуглеродистые стали, титан и алюминий. Менее существенно воздействие брома на никель и железо, а самую большую устойчивость к жидкому типу брома будут показывать тантал, свинец, платина и серебро.

Расплавленная сера будет вступать в агрессивные реакции практически со всеми металлами, и в первую очередь с оловом, свинцом и медью. На углеродистые марки титан и стали сера будет влиять меньше, а еще практически полностью разрушает алюминий. Защитные действия для металлических конструкций, которые находятся в неэлектропроводных средах жидкого типа, проводят добавлением устойчивым к определенной среде металлом (к примеру, сталей с большим содержанием хрома). Еще используются особые защитные покрытия (к примеру, в среде, где есть много серы, применяют алюминиевые покрытия).

Способы защиты от коррозии

Способы борьбы с коррозией будут включать в себя:

Обработку главного металла защитным слоем (например, нанесение лакокрасочного материала).

Подбор определенного материала будет зависеть от потенциальной эффективности (тут имеется виде финансовой и технологической) ее применения.

Современные принципы по защите металла от химической коррозии металла будут основаны на следующих методиках:

- Улучшение споротивляемости химического типа. Себя смогли успешно зарекомендовать устойчивые материалы (стекло, высокополимерный пластик и керамика).

- Изоляция материала от агрессивных сред.

- Уменьшение агрессивности технологической среды – в роли примеров таких действий можно выполнить нейтрализацию и удалить кислотность в коррозионой среде, а еще применять различные ингибиторы.

- Защита электрохимического типа (накладывание внешнего тока).

Указанные методики будут подразделяться на две группы:

- Повышение сопротивляемости химического типа и изолирование будет применяться до того, как металлическая конструкция запускается в использовании.

- Уменьшение агрессивности и защиты электрохимического типа применяется уже при применении изделий и металла. Использование обеих методик дает возможность внедрять новые защитные методы, и в результате защита будет обеспечиваться изменением эксплуатационных условий.

Одним из самых часто используемых методов защиты металла является антикоррозийное гальваническое покрытие, но это экономически нерентабельно при большой площади поверхности. Причина в больших тратах на процесс подготовки. Ведущее место среди методов по защите будет занимать покрытие металла лакокрасочным материалом.

Популярность такого способа борьба с коррозией обусловлена совокупностью факторов:

- Высокие свойства защиты (отталкивание жидкостей, гидрофобность, невысокая газовая проницаемость и паропроницаемость).

- Технологичность.

- Большие возможности для решений декоративного типа.

- Ремонтопригодность.

- Экономическая оправданность.

В то же время применение широкодоступных материалов тоже имеет недостатки:

- Неполное уважение поверхности металла.

- Нарушено сцепление покрытия с главным металлом, покрытием против коррозии, и начнет способствовать коррозии.

- Пористость, которая приводит к повышенному уровню проницаемости влаги.

И все-таки, окрашенная поверхность защищает металлы от процессов коррозии даже при локальном повреждении пленки, тогда как несовершенные покрытия гальванического типы способны даже ускорить коррозию.

Коррозия металлов

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования – защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них – закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.