Обзор методов фосфатирования металлов

Фосфатное покрытие металлов. Часть 1.

Фосфатное покрытие – один из методов защиты металлов от коррозии. Фосфатные покрытия представляют собой мелкокристаллическую пленку, состоящую из нерастворимых фосфатов железа с фосфатами марганца или цинка. Фосфатные покрытия после дополнительной обработки маслами, лаками или красками надежно защищают металл от коррозии.

Фосфатные пленки обладают высоким электрическим сопротивлением и выдерживают напряжение до 300 – 500В, после пропитки пленок масляными и бакелитовыми лаками пробивное напряжение значительно повышается.

По твердости фосфатные покрытия превосходят медь и латунь, но ниже стали. Фосфатные покрытия выдерживают кратковременный нагрев до 400 – 500 0 С.

Возможности фосфатных покрытий широко используются: для защиты от коррозии; для электроизоляции; для уменьшения трения; в качестве грунта для нанесения лакокрасочных покрытий.

Сущность процесса осаждения фосфатных покрытий заключается в обработке поверхности металла подкисленными растворами однозамещенных фосфатов, в результате на поверхности образуется пленка нерастворимых фосфатов.

Толщина, структура, пористость, цвет фосфатного покрытия зависит от состава обрабатываемого металла, метода и режима фосфатирования и подготовки поверхности (см. «Как подготовить поверхность детали под покрытие»).

Мелкокристаллические фосфатные покрытия обладают лучшей защитной способностью, чем крупнокристаллические. Они получаются из цинкофосфатных растворов, содержащих ускорители (окислители) и применяются в качестве подслоя под лакокрасочные покрытия.

Крупнокристаллические фосфатные покрытия получают из марганцевофосфатных растворов, после промасливания их используют в качестве самостоятельных защитных покрытий.

Процесс нанесения фосфатных покрытий можно осуществлять химическим или электрохимическим способом.

Химический способ нанесения фосфатного покрытия.

Для черных металлов существует несколько способов химического осаждения фосфатного покрытия: нормальное, ускоренное и холодное.

Для нормального фосфатирования применяют препарат Мажеф с концентрацией 30 – 33 г/л при температуре 96 – 98 0 С в течение 5 – 10 минут. Снижение температуры приводит к образованию большого количества шлама. Фосфатные пленки, полученные в растворах соли Мажеф, имеют прочное сцепление с основой, толщину 7 – 50 мкм, пористую структуру. Обладают высокими электроизоляционными свойствами и жаропрочностью.

Для получения мелкокристаллических пленок следует повысить концентрацию препарата Мажеф до 100 – 200 г/л и снизить температуру до 80 – 85 0 С. Нанесение фосфатного покрытия в растворе соли Мажеф имеет ряд недостатков: высокую температуру, узкий рабочий интервал рабочих температур и обильное выделение водорода, что приводит к наводораживанию стали.

Для ускоренного нанесения фосфатного покрытия применяется раствор, лишенный указанных недостатков за счет введения окислителей нитрата цинка, фторида натрия и др. При этом уменьшается выделение водорода, а железо окисляется до 3-х валентного.

Фосфатное покрытие на стали

Состав раствора, г/л:

Препарат Мажеф 30 – 40

Цинк азотнокислый 50 – 65

Натрий фтористый 2 – 5

Температура 45 – 65 0 С

Время 8 – 15 минут.

Разработаны и нашли широкое применение концентраты КФ-1, КФ-3, которые применяют для получения фосфатного подслоя под лакокрасочные покрытия, а также концентраты КФЭ-1, КФЭ-3 – для нанесения фосфатных пленок перед холодной деформацией.

Более подробно процесс нанесения фосфатных покрытий для различных металлов будет рассмотрен в следующей публикации.

Фосфатирование — надежная защита металла от коррозии

Автор: Анастасия Исакова · Опубликовано 12.02.2018 · Обновлено 25.11.2017

Проблема защиты металлов и сплавов от коррозионных процессов встала еще с тех пор, как люди научились добывать металл из руды. Технологии производства значительно изменились и стали более современными, однако коррозия все равно разрушает изделия и конструкции. Для защиты металлических поверхностей применяют покрытие цинком, но это не обеспечивает максимальной защиты. Современная промышленность применяет более совершенный способ защиты от неблагоприятных воздействий – фосфатирование металла. С помощью данной технологии можно не только сберечь изделие или поверхность, но и получить повышенную износостойкость материала.

Что такое фосфатирование

Технология предполагает обработку металлических поверхностей специальными растворами, в основе которых лежат фосфорнокислые соли. В результате образуется прочная защитная пленка. Среди видов фосфатирования наиболее популярный метод – нанесение фосфатирующих грунтов. Также применяют и гидроабразивную, и химическую обработку металлов.

Фосфатная пленка позволяет в несколько раз улучшить защитные характеристики и срок эксплуатации лакокрасочного покрытия. За счет низкой электропроводности пленка также улучшает адгезию и препятствует подпленочным коррозионным процессам. Нередко технология применяется на изделиях перед покраской по порошковой технологии.

Фосфатная пленка легко выдерживает воздействия органических веществ – это различные масла, смазочные и горячие материалы, любые газы, кроме сероводорода.

Данная технология позволяет обрабатывать чугун, низколегированные, а также углеродистые стали. Фосфатные покрытия могут наноситься на цинк, кадмий, медные сплавы, алюминий. Фосфатируют и высокоуглеродистую сталь. Но, несмотря на свои высокие защитные качества фосфатное покрытие может разрушиться под воздействием щелочей, морской воды, пара воды, кислоты, пресной воды, а также водяного пара.

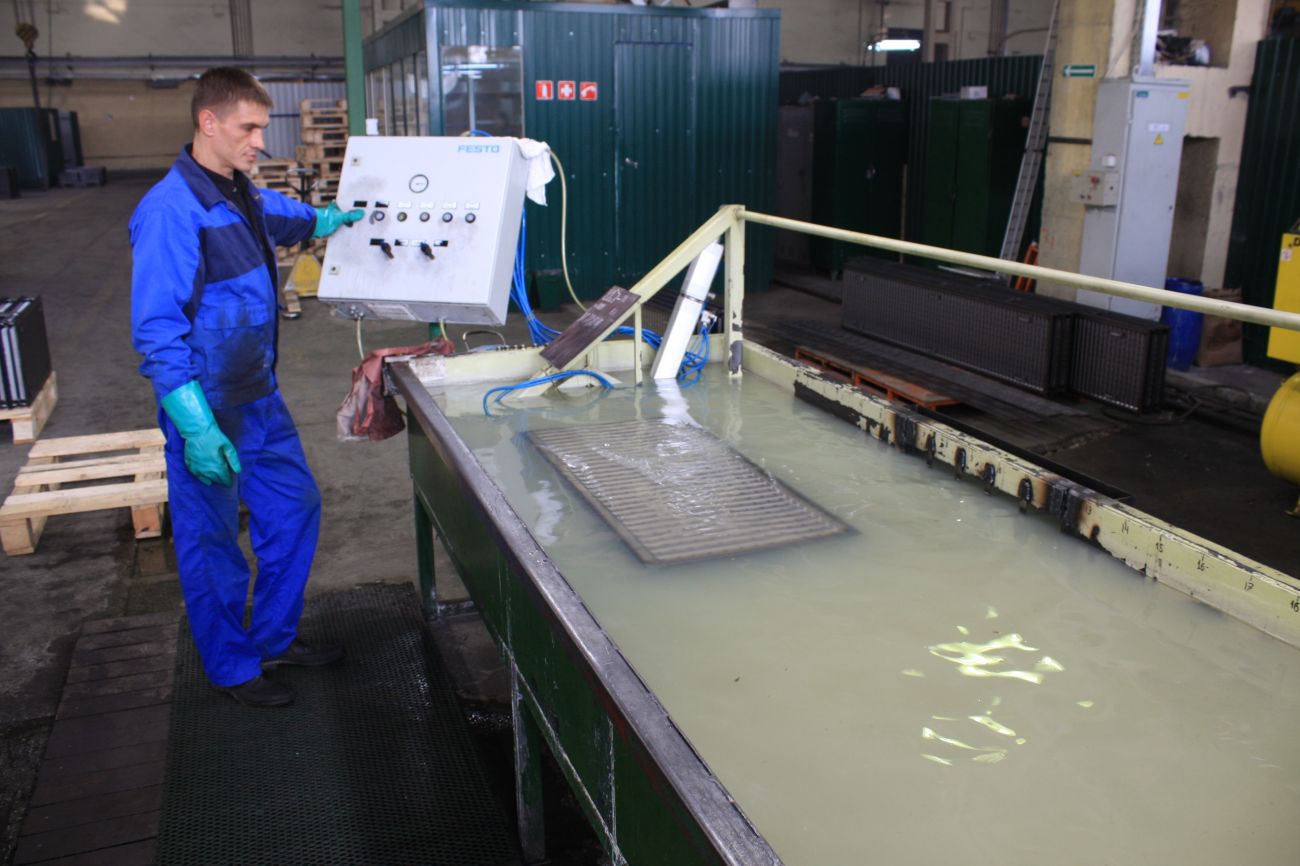

Защитная пленка образуется за счет окунания изделия в специальную ванну, где находится фосфатирующий раствор. Также можно наносить покрытие методом распыления в струйной камере. В зависимости от состава растворов, на поверхности могут образовываться фосфаты с хорошо выраженной кристаллической решеткой или же без нее.

Кристаллическая пленка оседает из раствора с катионами тяжелых металлов, а аморфную пленку получают из раствора кислых фосфатов щелочных металлов или кислого фосфата аммония.

С помощью фосфатирования металлы можно длительно эксплуатировать в тяжелых условиях, таких как:

- условия повышенной влажности;

- при воздействии горюче-смазочных материалов;

- в средах органических растворителей;

- под напряжением до 1000 В.

Основные методы обработки

Получить защитную фосфатную пленку можно разными способами, а выбор конкретного метода очень зависит от детали, которую нужно обработать, а также от области применения детали или конструкции. В промышленности чаще всего применяются следующие способы фосфатирования:

- при помощи препаратов «Мажеф»;

- с применением фосфорной кислоты;

- с помощью монофосфата цинка;

- с помощью фосфатирующей пасты.

Препаратом «Мажеф»

Это не что иное, как химическое фосфатирование, при котором деталь окунается в ванну со специальным раствором. Химической обработке подвергают низкоуглеродистые стали. Чаще всего данный способ применяется для подготовки металлоконструкций и изделий под покраску для получения надежных антикоррозийных грунтов.

Мажеф — это сочетание марганца, железа и фосфора. Продукт напоминает соль или порошок зеленоватого цвета.

Концентрация раствора в ванне – не более 40 г на 1 л. Чтобы получить пленку химическим методом, изделие помещается в готовый состав, который подогревают и доводят до температуры кипения. Рекомендуется периодическое помешивание. Кипятят ванну в течение 15-20 минут. Этого вполне хватит, чтобы сталь покрылась слоем защитной пленки.

Чтобы при помощи химического способа получить высококачественную пленку, толщина которой составляет от 5 до 10 мкм, необходимо предварительно тщательно подготовить поверхность при помощи абразивной очистки или с использованием пескоструйного аппарата.

Состав рекомендуется готовить с некоторым избытком, так как в процессе нагревания часть его испарится. Общая кислотность устанавливается при помощи титрования по фенолфталеину. Уровень свободной кислотности можно выяснять при помощи индикаторов метилоранжа.

На видео: фосфатирование солью Мажеф.

Фосфорной кислотой

Фосфорную кислоту используют для получения покрытия холодным методом. Чтобы процесс фосфатирования протекал максимально стабильно, температура раствора должна находиться в диапазоне 18-25 градусов. Чтобы добиться покрытий с высоким качеством и прочностью, нужно четко соблюдать количество действующих ингредиентов. В промышленности применяется следующая концентрация:

- 40 г/л фосфорной кислоты;

- азотнокислый цинк – 200 г на 1 л;

- сернокислого натрия 8 г на 1 л;

- окиси цинка – 15 г на 1 л.

В данном растворе деталь или конструкции из металлов обрабатывают в течение 30 минут. Этого вполне достаточно, чтобы на поверхности образовались фосфаты.

Технология подойдет для обработки больших деталей посредством струйного метода. Данный вариант по сравнению с фосфатированем в ваннах дает возможность значительно снизить продолжительность процесса, а также уменьшить расход материала.

Метод с монофосфатами цинка

Данная технология применяется для защиты металлов, которые будут применяться в электрической отрасли, а также на машиностроительных производствах. Поверхность или деталь помещают в раствор из следующих веществ:

- монофосфат цинка в количестве 20 г на 1 л;

- нитрат натрия – 35 г. на 1 л.

Процесс фосфатирования проходит при температуре раствора 60 градусов. Для покрытия металлов плотной фосфатной пленкой необходимо около 20 минут. Для проведения процесса также нужна ванна.

Что касается качества покрытия, то фосфатные пленки аналогичны по характеристикам тем, которые получают с использованием раствора Мажефа. Так можно обеспечить высокую степень защиты любому металлу.

Для обработки оцинкованных сталей лучше применять раствор, в котором используется сернокислый цинк, азотный цинк, фосфорная кислота, фтористый натрий. Процесс проводят при температурах около 60 градусов, а длительность его составляет до 20 минут. В данном растворе можно обрабатывать цинк, углеродистые стали, никель.

Обработка фосфатирующими пастами

В данном случае применяются специальные фосфатирующие грунты. Преимущество в том, что можно выполнять фосфатирование стали и других сплавов при комнатной температуре. Смесь наносится на поверхность детали с помощью обычной кисти. Для обработки не нужны ванны, а это значит, что такому фосфатированию можно подвергать материалы в домашних условиях. Этот способ часто используют автовладельцы и автопроизводители.

В составе грунта металлический пигмент, а также растворитель, в основе которого лежит ортофосфорная кислота. В краске чаще всего содержится цинк. При взаимодействии с ортофосфорной кислотой продукты коррозии укрепляются, создавая прочный защитный фосфатный слой.

Фосфатирующая паста широко применяется для обработки поверхностей деталей из черных и цветных сплавов любых размеров. Прогрунтованные поверхности пассивируются, что также улучшает их адгезионные качества.

Фосфатирование в домашних условиях

Нередко появляется нужда в фосфатировании различных деталей в домашних условиях. Чаще всего используется фосфатирование алюминия, но также можно обрабатывать разные виды сталей и не только. Технология домашнего получения фосфатных покрытий немного отличается от промышленной – полноценная химическая обработка для многих недоступна. Преимущественно используется электрохимическая обработка.

Для получения защитных пленок нужен постоянный либо переменный ток. В роли электролита используются растворы фосфорной кислоты или раствор «Мажеф». Деталь, которую нужно покрыть фосфатами, ставят на электрод, опущенный в ванну с кислотой. В качестве анода применяются цинковые стержни, к которым также подсоединяют электрический ток.

Чтобы получить качественный результат, достаточно напряжения в 25 В. Процесс получения пленки займет около 30 минут. Метод идеально подойдет для различных деталей прямолинейной формы. Объемные геометрические изделия таким методом обрабатывать сложнее, так как на сложную деталь слой ляжет неравномерно, что снизит ее защитные качества.

С помощью технологии фосфатирования можно надежно защитить металлические изделия от разрушительного воздействия коррозии. Многие способы доступны в домашних условиях, что очень важно – дома многие работают с различными металлами и хотят, чтобы детали имели большой срок службы.

Получение состава из подручных средств (1 видео)

Методы и составы для фосфатирования металлов

Проблемой защиты металла от коррозионного разрушения человечество озабочено с тех пор, как научилось выплавлять из руды медные изделия.

С тех пор производство стали значительно усовершенствовалось, разработаны и новые способы защиты от коррозии. Но несмотря на значительные достижения в этой области, обеспечить 100% неподверженность разрушению подобных изделий, в условиях земной атмосферы, практически невозможно.

Одним из наиболее совершенных способов предохранения железа от воздействия неблагоприятной среды и придания его поверхности повышенной износостойкости является фосфатирование.

Фосфатирование: действие защитного механизма

Фосфатирование металла представляет собой процесс покрытия поверхности цветных и чёрных сплавов тончайшей фосфатной плёнкой, которая надёжно защищает поверхность от ржавчины.

В узлах, работа которых сопряжена с постоянным процессом трения, данная технология позволяет значительно увеличить износостойкость контактируемых поверхностей. Процессу фосфатирования поддаются практически все сплавы, за исключением высоколегированной стали, на которой фосфатная плёнка образуется очень низкого качества.

Этот способ защиты металла от разрушения позволяет в течение очень длительного времени эксплуатировать изделия в следующих условиях:

- Повышенной влажности.

- Воздействию моторных масел.

- В среде органических растворителей.

- В электроустановках с напряжением до 1000 В.

- В качестве грунта под лакокрасочным покрытием.

Фосфатная плёнка отлично защищает основной материал в перечисленных условиях, но в щелочной и кислотной среде быстро разрушается. Поэтому прежде чем приступать к покрытию металла для защиты от разрушения, необходимо точно знать состав среды, где будет эксплуатироваться изделие, поверхность которого подверглось процессу фосфатирования.

Методы фосфатирования

Получение защитной фосфатной плёнки на поверхности можно различными способами, целесообразность которых зависит от габаритов обрабатываемой детали, а также от области применения защищённых таким способом металлических деталей и конструкций.

В промышленности наиболее часто используются следующие методы фосфатирования металлической поверхности:

1. Использование препарата «Мажеф».

Наиболее распространённый способ фосфатирования, который осуществляется в специальных фосфатирующих ваннах, наполненных раствором препарата «Мажеф» в концентрации до 40 г/л. Для образования устойчивой фосфатной плёнки, металлическое изделия помещают в раствор препарата, доводят его до кипения и при периодическом помешивании кипятят в течение 15 — 20 минут. Этого времени достаточно для покрытия металла защитным слоем.

Для того чтобы фосфатная плёнка образовалась надлежащего качества с толщиной защитного слоя до 5 — 10 мкм, поверхность изделия необходимо зачистить с помощью пескоструйного аппарата или абразивного круга.

Фосфатирование металла с помощью препарата «Мажеф» может быть использовано для покрытия низкоуглеродистой стали, особенно часто данный метод используется для получения качественного антикоррозийного грунта под покраску.

2. Применение фосфорной кислоты.

Данный метод позволяет получить холодное фосфатирование металла, но толщина защитного слоя, в данном случае, будет не более 5 мкм.

Для протекания стабильного процесса фосфатирования данным методом температура раствора должна быть в диапазоне от +18 до +25 градусов. Для получения высококачественного защитного слоя, необходимо чётко соблюдать процентное соотношения действующих веществ входящих в состав раствора.

Концентрация химикатов должна быть следующая:

- Фосфорная кислота — 40 г/л.

- Азотнокислый цинк — 200 г/л.

- Сернокислый натрий — 8 г/л.

- Окись цинка — 15 г/л.

Продолжительность обработки таким раствором составляет около 30 минут.

3. Использование монофосфата цинка.

Данный способ применяют для защиты стали применяемой в электрике и машиностроении. Защищаемую поверхность помещают в раствор следующих химикатов:

- Монофосфат цинка — 20 г/л.

- Нитрат натрия — 35 г/л.

Процесс фосфатирования осуществляется в растворе при температуре около +60 градусов. Продолжительность данной операции составляет 15 — 20 минут.

4. Применение фосфатирующей пасты.

Данный способ может быть использован при комнатной температуре. Рабочий состав пасты состоит из фосфатирующего раствора и наполнителя в соотношении 3/2. В качестве наполнителя может быть использован тальк или каолин. На обрабатываемую поверхность раствор наносится с помощью кисти.

Фосфатирование в домашних условиях

В домашних условиях могут использоваться методы защиты металлов, которые не получили широкого применения на производстве. Одним из таких способов покрытия поверхности защитной фосфатирующей плёнкой является электрохимическая обработка.

Для нанесения на поверхность защитной плёнки применяется переменный или постоянный ток. В качестве электролита используются раствор фосфорной кислоты или препарата «Мажеф».

Заготовка, на которую планируется нанести защитный слой устанавливается на электрод, который будет опущен в ванну с электролитом, в качестве анода используются цинковые стержни, к которым также подводится электричество.

Для качественной обработки металла достаточно 25 В постоянного или переменного тока. Процедура нанесения защитного слоя занимает около 30 минут. Данный способ фосфатирования идеально подходит для защиты деталей прямолинейной формы.

Если геометрия изделия подвергаемого таким способом обработки сложнее, то фосфатирующий слой ложится недостаточно равномерно, что значительно снижает защитные свойства данного метода нанесения фосфатной плёнки.

Многие методы фосфатирования, которые используются на производстве, могут быть применены в домашних условиях, при условии соблюдения техники безопасности при обращении с химическими составами, а также точного следования методики нанесения защитного слоя.

Препарат «Мажеф» может быть использован в домашних условиях. Применение данного химического соединения позволяет нанести на поверхность изделия фосфатную плёнку, которая является идеальным грунтом для окраски.

Фосфатирование металла перед покраской, надёжно защитит кузов автомобиля от воздействия ржавчины, даже в тех местах, где краска будет удалена в результате механического воздействия. Перед тем как приступить к нанесению защитного слоя, с поверхности удаляется пыль и грязь, также необходимо тщательно обезжирить поверхность металла.

Можно обойтись без самостоятельного приготовления рабочей смеси, для этого можно приобрести готовые растворы в аэрозольной упаковке, с помощью которых можно осуществить равномерное распыление вещества. Покраску можно будет производить только после того, как обработанный участок полностью высохнет.

Некоторые фосфатирующие составы для защиты металла, можно наносить кистью. При таком варианте нанесения защитной плёнки, необходимо следить за равномерностью распределения фосфатирующей грунтовки по поверхности изделия.

Если обрабатываемая деталь небольшого размера, то в домашних условиях можно осуществить горячий способ нанесения защитного покрытия. Для этой цели используется «Мажеф» или смесь фосфорной кислоты и азотнокислого цинка. При проведении такой операции следует соблюдать осторожность и использовать защитные приспособления для глаз, а работу производить в хорошо проветриваемом помещении.

P.S. Применение фосфатирования металла позволяет избежать возникновения ржавчины, поэтому не стоит пренебрегать данным способом защиты поверхности. Несмотря на то, что данный способ применяется, чаще всего для предохранения чёрных сплавов от разрушения, его можно использовать и для покрытия меди, кадмия и алюминиевых изделий.

Детали из алюминия после обработки таким методом надёжно защищаются от воздействия неблагоприятных факторов окружающей среды, при этом на поверхности образуется голубоватый налёт, который может иметь декоративное назначение. Данная технология широко используется при изготовлении сувенирной продукции, но прежде всего применяется для защиты алюминия, при его размещении в помещениях с высоким уровнем влажности.

Технология и способы фосфатирования металла

Фосфатирование металла как эффективный метод защиты. Способы и процесс выполнения. Свойства и преимущества фосфатированных поверхностей. Выполнение своими руками в домашних условиях.

Проблема защиты поверхности металлов от коррозии актуальна с того времени, как человечество принялось изготавливать из руды нужные ему вещи. Несмотря на постоянное совершенствование технологий, обеспечить полную защиту не удается. Эффективным методом предохранения от негативного влияния атмосферы и повышения износоустойчивости считается фосфатирование металла.

Описание и назначение технологии фосфатирования

Фосфатирование стали – обработка элементов из металлов веществами, основным компонентом которых является фосфорнокислая соль. На изделии формируется высокопрочная пленка, обладающая малой электропроводностью и препятствующая возникновению очагов коррозии. Благодаря значительному улучшению адгезионных свойств технология широко применяется также как подготовительный этап для металлических элементов перед покраской.

Фосфатирование практикуется для низколегированных и углеродистых сталей, чугуна, алюминия, цинка, кадмия, сплавов на основе меди. На элементах из высоколегированных марок формируется слой защиты невысокого качества.

Свойства и преимущества фосфатного покрытия

Подвергнутые фосфатированию детали из металла могут эксплуатироваться под влиянием различных факторов:

- высокой влажности;

- синтетических масел и лакокрасочных покрытий;

- органических химически активных веществ;

- напряжения до 1000 В.

Благодаря фосфатированию значительно повышается износоустойчивость поверхностей, находящихся в постоянном взаимодействии в узлах трения.

Формирующийся на поверхности стали, меди, алюминия и иных металлов слой создает надежную защиту в вышеперечисленных условиях, но не может сопротивляться щелочам и кислотам, водяному пару. Потому следует заранее выявить особенности применения изделия из металла, подвергаемого фосфатированию.

Суть процесса

При реакции образуется три типа солей:

- однозамещенные фосфаты;

- дигидрофосфаты;

- фосфаты.

При фосфатировании происходит образование фосфатов и разжижение металла.

Однозамещенные соли возникают в процессе первоначального контакта кислоты и металла. При последующих соприкосновениях появляются двух- и трехзамещенные соли.

К главным элементам слоя относятся малорастворимые фосфаты, параметры которых устанавливаются свободной и основной кислотностью примененного вещества, происхождением катионов, количеством монофосфатов в объеме слоя.

Для форсирования процесса формирования пленки в рабочую жидкость рекомендуется включать окисляющие ионы (ClO₃, NO₂, NO₃).

Виды фосфатирования

- погружением элементов в емкость, заполненную активной жидкостью;

- рассеиванием в камере;

- нанесением фосфатирующей грунтовки.

Специализированная линия фосфатирования повышает производительность труда при обработке элементов из металла в серийном изготовлении.

Холодное (низкотемпературное)

Технология подразумевает обработку поверхности при 20–40 °C. Холодное фосфатирование выполняется по одному из следующих способов:

- Резервуар наполняется жидкостью, в которую в соответствии с объемом загружается требуемое количество соли «Мажеф». Заранее вскипяченный и отстоянный фтористый натрий и нитрат цинка добавляются в жидкость. Для увеличения уровня кислоты дополнительно на каждую точку следует внести 1,5 г «Мажефа» и по 2–3 г нитрата цинка и фтористого натрия.

- Раствор основан на концентрате, состоящем из 80 г монофосфата цинка, 750 г нитрата цинка, 160 г кислоты фосфорной, 40 г соды и 1 л воды. Для приготовления 100 л фосфатирующей жидкости на 85 л воды вливается 12 л натра едкого, затем вновь добавляется 3 л воды и 40 г натрия нитрита. Показатель кислотности при фосфатировании регулируется с помощью едкого натра.

Нормальное

Продолжительность процесса определяется от начала отделения водорода плюс 5–10 минут. Суммарная кислотность жидкости принимается порядка 30 точек, свободная – 3–4 точки.

Точка является единицей измерения кислотности. Одна единица устанавливает количество в мл 0,2 н. щелочного раствора, приходящегося на титрование 10 мл жидкого фосфата.

При превышении свободной кислотностью принятой величины параметры фосфатного слоя ухудшатся, продолжительность формирования защиты металла увеличится, пленка получится слишком малой толщины.

Для формирования утолщенного фосфатного слоя с тонкокристаллическим строением и улучшенными защитными параметрами нужно увеличить удельную долю «Мажефа» до 100–120 г/л. Вместе с этим следует снизить нагрев рабочей жидкости до 80–85 °C.

Для фосфатирования высоколегированных изделий препарат «Мажеф» добавляется в объеме 30–32 г/л. Выдержка в фосфатирующем растворе выполняется на протяжении 45–60 минут при 100 °C.

Ускоренное (электроизоляционное)

Для фосфатирования листовых деталей из кремнистых и электротехнических сталей следует заранее убрать оксид кремния, появляющегося на поверхности при изготовлении. Для этого детали располагают в установке вертикально с малыми зазорами, требующимися для промывания удаленного вещества. После изделия подвергаются обезжириванию под воздействием щелочи, промываются и передаются на травление в соляной кислоте.

Далее элементы обрабатываются проточной водой, пассивируются опусканием в жидкость с кальцинированной содой, вновь промываются и поставляются в емкость.

Фосфатирование поверхности металла проводится на протяжении 30–40 минут в нагретом растворе с «Мажефом» объемом 30 г/л. По завершении процесса изделия промываются струей воды, пассивируются в нагретом 5–10%-м растворе дихромата калия, обдаются горячей водой и просушиваются.

Образованный после фосфатирования на поверхности металла слой серого цвета глубиной 15–20 мкм имеет тонкокристаллическое строение.

Электрохимическое

Фосфатирование поверхности металла по данной методике выполняется с использованием веществ, применяемых для предыдущего метода, но под воздействием электротока.

Детали располагаются на применяющихся в качестве катодов шлангах, анодами являются стальные либо цинковые пластинки. Подается ток 0,3–3,0 А/дм². Процедура занимает 5–20 минут.

Сформированная таким способом пленка может служить как предварительный слой для будущей покраски.

Химическое фосфатирование имеет серьезный недостаток – небольшую разделяющую способность электролита, из-за чего пленка на металл укладывается прерывисто.

Основные способы обработки

Препаратом «Мажеф»

Обработка солью «Мажеф» – разновидность химического фосфатирования. Деталь опускается в емкость с подготовленным фосфатирующим веществом. «Мажеф» используется для элементов и конструкций в качестве антикоррозионной грунтовки перед последующей окраской.

«Мажеф» – это гранулы зеленого цвета, по форме похожие на соль. Вещество состоит из фосфора, железа и марганца.

Количество препарата «Мажеф» – 50–70 г/л воды. Металл опускается в приготовленный для фосфатирования состав, подогревающийся и постепенно доводящийся до кипения с постоянным перемешиванием. Емкость кипятится 15–20 минут, такого срока хватает для формирования на металле пленки толщиной 5–10 мкм.

Следует приготовить состав с небольшим запасом, так как при кипении некоторая его часть испаряется.

Фосфорной кислотой

- кислота фосфорная – 40 г/л;

- нитрат цинка – 200 г/л;

- натрия сульфат – 8 г/л;

- цинка оксид – 15 г/л.

В полученном растворе элемент либо конструкция из металла проходит струйную обработку на протяжении получаса.

Такая технология оптимально подходит для крупногабаритных изделий. По сравнению с применением ванн продолжительность процесса снижается, уменьшается расход применяющихся веществ.

Метод с монофосфатами цинка

- цинка монофосфат – 20 г/л;

- натрия нитрат – 35 г/л.

Металл фосфатируется в ванне при реакции с раствором, прогретым до 60 °C, на протяжении 20 минут.

Обработка фосфатирующими пастами

- процедура выполняется без нагрева;

- грунт наносится на металл обыкновенной кистью;

- для работы не требуется емкость.

В составе грунтовки имеются металлический пигмент и растворяющее вещество на базе ортофосфорной кислоты, а в составе лакокрасочных материалов – цинк. При реакции с кислотой цинк окисляется, формируя прочную пленку.

Фосфатирующие грунтовки и пасты широко применяются для любых деталей независимо от размеров. Поверхность необходимо пассировать для повышения адгезии.

Фосфатирование в домашних условиях

Для формирования защитного слоя требуется применение электротока. В качестве электролитических жидкостей применяются разбавленные «Мажеф» либо фосфорная кислота. Элемент, подлежащий обработке, ставится на погруженный в емкость электрод. На стержни из цинка, использующиеся в роли анода, также подается ток напряжением 25 В. Вся процедура занимает порядка получаса.

Такой способ подходит для изделий с прямолинейными очертаниями; объемные элементы сложной геометрической формы подвергаются обработке хуже: пленка на них укладывается неровно, что снижает ее характеристики.

Приготовление реагентов

Способы проверки качества пленки

Контроль качества образованного в результате фосфатирования покрытия осуществляется по нескольким параметрам.

Цвет слоя – от серого до черного, светло- либо темно-серый (для оцинкованных изделий).

Не относятся к браку:

- неоднородность кристаллов;

- наличие белесого налета, легко стираемого;

- присутствие шлама;

- разводы, натеки и пятна.

Не допускается наличия крупных шламовых отложений, необработанных пятен либо полосок, царапин металла, коррозированных участков.

- Удельный вес покрытия, приходящийся на площадь, должен составлять 3–8 г/м².

- Строение. Фосфатный слой, на который в дальнейшем предполагается нанесения лакокрасочного покрытия, должен иметь тонкокристаллическое строение.

- Защитные параметры.

Испытания проводятся по ГОСТ 9.302-88. Обработанный металл после проверки должен сохранять свой цвет, на пленке не должны присутствовать коррозированные участки, кроме острых кромок и точек соединения неразъемных конструкций.

- Маслоемкость покрытия должна быть более 2 г/м².

- Тщательность промывки. Удельная токопроводимость жидкости после промывания металла должна быть менее ее первоначального значения, увеличенного в три раза.

А вы сталкивались когда-нибудь с фосфатированием изделий из металла? Может быть, вы занимались этим дома самостоятельно? Поделитесь, пожалуйста, своим опытом в комментариях.

Фосфатирование

- Фосфатирование предметов

- Обработка металла

- Виды

- Химическое

- Черное

- Цинковое

- Преимущества

Фосфатирование поверхности

Сегодня для защиты металлических изделий от образования коррозийного налета применяется большое количество способов. Все они направлены на то, чтобы создать на поверхности тонкий защитный слой, который будет длительное время защищать от процесса окисления металла. Обработка металлов фосфатирующими растворами является эффективным методом борьбы с образованием ржавчины.

Сегодня для защиты металлических изделий от образования коррозийного налета применяется большое количество способов. Все они направлены на то, чтобы создать на поверхности тонкий защитный слой, который будет длительное время защищать от процесса окисления металла. Обработка металлов фосфатирующими растворами является эффективным методом борьбы с образованием ржавчины.

Для проведения процедуры фосфатирования необходимо изначально провести подготовку металлов или металлических изделий. Для того чтобы вещества раствора лучше адгезировались нужно тщательно обезжирить и промыть поверхность, которая будет подвергаться обработке. Только в этом случае покрытие будет качественным и продержится достаточно длительное время. При необходимости металлический материал перед процедурой можно отшкурить при помощи наждачной бумаги.

Фосфатирование металла

Фосфатирование представляет собой один из самых действенных методов борьбы с ржавчиной. Данный способ обработки

металлических покрытий относится к разряду дополнительных. Этот метод основан на том, что металлы при погружении в фосфатирующее вещество покрываются его компонентами. Они оседают на поверхности и образуют дополнительную защитную пленку.

Процедура фостфатирования металлических покрытий позволяет наилучшим образом подготовить их к нанесению лакокрасочного покрытия. Данная мера позволяет металлу реже подвергаться образованию коррозии. Данный метод походит для дополнительной обработки и черный и цветных типов металлов.

Фосфатирование металлов в промышленных масштабах осуществляется путем распыления или погружения изделий в вещество.

Оно изготовлено из:

- цинка

- железа

- марганца

Данные элементы образуют единое вещество, которое при взаимодействии другими металлами адгезируется с ними и обеспечивает надежную защиту от процесса окисления и образования коррозии.

На многочисленных промышленных предприятиях данный метод подразумевает качественное нанесение раствора на металлические изделия.

Делается это несколькими способами:

- распыление,

- нанесение валиком,

- нанесение кистью.

Процесс фосфатирования не занимает много времени. После проведения такой процедуры необходимо дать изделиям из обработанных металлов просохнуть.

Фосфатирование стали

На сегодняшний день данная процедура обработки доступна для различных элементов. Фосфатирование стали подразумевает нанесение на поверхность изделия из данного материала фосфатирующего вещества. Благодаря этому на поверхности металла образуется дополнительная защитная пленка, которая практически никак внешне не заметна.

Фосфатирование воды

Для обработки барабанный котлов применяется фосфатирование воды. В этом случае вода с растворенными в ней фосфатами вводится в барабан.

Важно: У данного метода есть большое количество противников Не рекомендуется его использовать, когда котел нагревается.

Таблица 1: Пригодность фосфатирования как основы для нанесения лаковых покрытий на различные металлические поверхности

| Тип фосфатирования | Обрабатываемые металлические поверхности | ||

|---|---|---|---|

| Сталь | Оцинкованная сталь | Алюминий | |

| Кислое щелочное фосфатирование | + | + | + |

| Цинковое фосфатирование | + | + | + |

| Низкоцинковое фосфатирование | + | + | + |

| Mn модифицированное низкоцинковое фосфатирование | + | + | + |

| Никелевое фосфатирование | o | + | – |

| Цинко-кальциевое фосфатирование | + | o | – |

Пояснения: + – пригодно; o – условно пригодно; – -непригодно

Виды фосфатирования

Сегодня имеется большое количество видов фосфатирования.

Из них выделяются следующие:

Химическое фосфатирование

Данная процедура применяется по отношению к тем металлам, которые обладают не прочной структурой. Среди них выделяются: алюминий, низколегированная сталь и магний, цинк. К одному из подтипов химического фосфатирования относится аморфоное фосфатирование. Для поведения данной процедуры используются фосфаты железа.

Черное фосфатирование

Данный процесс обработки металлических изделий относится к разряду декоративных. Он предполагает образование на их поверхности пленки черного цвета. Она является достаточно плотной и придает любому изделию дополнительную прочность.

Цинковое фосфатирование

Процесс обработки металлов цинковыми фосфатами и сплавами данного металла является одним из самых действенных методов укрепления структуры любого металла. В результате покрытие обладает оптимальной толщиной и приятным серебристым оттенком.

Преимущества фосфатирования

Фосфатирование используется в большинстве случаев для придания металлическим поверхностям дополнительной защиты от образования коррозийного налета. Благодаря фосфатирвоанию металлы приобретают следующие положительные качества:

Фосфатирование используется в большинстве случаев для придания металлическим поверхностям дополнительной защиты от образования коррозийного налета. Благодаря фосфатирвоанию металлы приобретают следующие положительные качества:

- твердость. Металлы становятся более устойчивыми к появлению внешних повреждений.

- устойчивость к влиянию электрического тока.

- улучшаются сроки эксплуатации тех или иных металлических изделий, которые были обработаны методом фосфатирования.

- прочность покрытия. Металлы покрываются дополнительной защитной пленкой, которая придает им особые свойства.

Процедура фосфатирования на производственных предприятиях не используется так часто, как анодирование, например.

Статьи по теме

Нейтрализатор ржавчины

Сегодня для защиты металлов от образования коррозии создано большое количество средств. Одни из направлены на то, чтобы предотвратить образование на металлической поверхности коррозийного налета. Другие же используются для его устранения.

Удаление ржавчины

Сегодня с образованием ржавчины на металлических поверхностях сталкиваются многие люди. Она образуется под воздействием окружающей среды. Процесс образования ржавого налета может иметь разную продолжительность.

Преобразователь ржавчины – какой лучше?

Сегодня производится большое количество смесей для обработки металлических поверхностей. Есть специальные составы, которые помогают бороться с образованием налета коррозии. Они получили названием преобразователи ржавчины.