Судостроители профинансируют изобретение новых ЛКМ

«Не надо обманывать себя»: почему российские верфи занимают 3% рынка

Российское судостроение все больше отстает от мировых лидеров — Китая, Японии и Южной Кореи. В 2018 году верфи этих стран получили 66% всех мировых заказов, а доля российских судостроителей на глобальном рынке не превысила 3%. Объем заказов всех российских верфей составляет на данный момент 150 судов. Для сравнения: только одна южнокорейская верфь Daewoo Shipbuilding & Marine Engineering co. в Южной Корее выпускает 120 судов в год. По данным SUDOSTROENIE.INFO, больше половины эксплуатируемых в России морских судов и судов типа река-море построено за рубежом.

Комментируя эту ситуацию, эксперты отмечают, что важнейший фактор успеха в судостроении — скорость цифровизации процессов. Как признают в Объединенной судостроительной корпорации (ОСК), в России эта отрасль — одна из самых консервативных. Хотя цифровизация неоднократно объявлялась одной из стратегических задач российского судостроения, реально переводом производственного процесса на цифровые рельсы занимаются лишь несколько игроков на всю страну. Один из них — петербургский Средне-Невский судостроительный завод (СНСЗ).

И этот проект реализуется с большим трудом, рассказал начальник отдела развития производственной системы предприятия Семен Брындин, который непосредственно занимается созданием цифровой верфи. В разговоре с РБК Петербург эксперт объяснил в деталях, почему, несмотря на стратегическую необходимость цифровизации, игроки отрасли в ней не заинтересованы.

Цифровизация судостроительного предприятия складывается из двух частей. Одна — цифровизация технологического процесса производства судов, создание цифрового двойника производства. Другая — информатизация жизненного цикла судна, всех его потребностей, возникающих в процессе эксплуатации. Иными словами, это создание цифрового двойника изделия. Самая главная проблема в том, что обе эти части надо реализовывать одновременно — создавая цифровой двойник строительства судна, надо одновременно строить цифровую модель его полного жизненного цикла. А это особенно сложно из-за того, что срок эксплуатации судна очень велик — 50-60 лет, и за это время многие факторы существенно изменяются.

Реализация такого подхода осложняется системными проблемами, из которых я бы выделил четыре самых важных. Первая — трудность организации эффективного взаимодействия между участниками технологической цепочки на длительную перспективу жизненного цикла судов. Каждый участник процесса живет своей жизнью — конструкторское бюро, судостроители, ремонтники, эксплуатанты. С последними особые проблемы, поскольку у нас есть и гражданское, и военное судостроение, где процессы эксплуатации существенно отличаются.

Вторая проблема — в экономическом стимулировании цифровизации. Его сегодня нет. Проиллюстрировать это можно нашими взаимоотношениями с конструкторскими бюро. Не всегда удается обеспечить экономическую заинтересованность в налаживании таких отношений. Они нам говорят: «Мы контракт выполнили, а вы стройте». И наши предложения по цифровизации зачастую не соответствуют их экономическим интересам. В результате цифровую модель одного из изделий мы создавали своими силами и за свой счет. Конструкторское бюро сегодня не всегда заинтересовано работать с цифровыми моделями.

Наши предложения по цифровизации зачастую не соответствуют экономическим интересам конструкторских бюро.

С другой стороны, мы и сами в цифровизации не слишком заинтересованы. Причина в том, что система ценообразования сейчас базируется не на эффективности нашей работы, а на освоенных нормочасах. По этой причине нам просто не выгодно делать судно быстрее и с меньшей себестоимостью. А ведь именно на такое ускорение нацелена технология цифровой верфи. Получается, что, если речь идет о госзаказах, то цифровизация судостроителям элементарно невыгодна — нам меньше заплатят за выполнение контракта. Частные заказчики, конечно, ценят наши усилия — поэтому мы все-таки создаем цифровую верфь. Но частных заказов мало, основной объем идет от государства.

Эту, экономическую, проблему мы сформулировали еще в начале работы над цифровой верфью — в январе 2017 года на совещании с руководством ОСК. Прошло три года, но проблема так и не решена.

Если речь идет о госзаказах, то цифровизация судостроителям элементарно невыгодна — нам меньше заплатят за выполнение контракта.

Третья системная проблема — это культура сотрудников предприятий, связанных с судостроением. Мы все поклоняемся документам, отношение к ним фетишизировано. Но в ISO 9001, появившемся еще в 2015 году, слово «документ» заменено на слово «информация». И это правильно, потому что технологические изменения сейчас происходят настолько быстро, что их невозможно учесть в регламентирующих документах и если строго соблюдать букву документов, то продукция будет устаревать еще на стапелях. Документ сейчас — это всего лишь носитель информации, а не обязательное руководство к скрупулезному исполнению.

Эта проблема касается абсолютно всех, кто связан с судостроением — и строителей судов, и проектировщиков, и ремонтников, и эксплуатантов. Пока она не будет решена, пока мы не проведем серьезную трансформацию представлений в наших головах, полноценного перехода к индустрии 4.0 не будет. Потому что цифровая трансформация в первую очередь связана как раз с культурой работников всех уровней.

Если строго соблюдать букву документов, то продукция будет устаревать еще на стапелях.

Отсутствие в массе такой культуры препятствует взаимопониманию с айтишниками — теми, кто в сущности должен нас цифровизировать. Мы говорим с ними на разных языках и потому не можем объяснить им наши проблемы. Получается разговор глухих. К нам непрерывно идет поток айтишников, которые предлагают способы решения наших проблем, как они их понимают, или тех проблем, которые, как они считают, есть у нас. Но в абсолютном большинстве случаев ни первое, ни второе не адекватно реальному положению вещей.

И виноваты в этом в наибольшей степени мы, а не они. Потому что прав президент «Руссофта» Валентин Макаров, когда говорит, что айтишника невозможно обучить специфике промышленного производства, а вот привить производственнику навыки цифрового мышления можно. Но этим надо специально заниматься. А сейчас мы не можем объяснить айтишникам наши проблемы на языке 4-й промышленной революции. Эта неспособность объясняется различием культур, которое надо преодолеть. В свое время я был генеральным директором IT-компании, занимался бизнес-аналитикой, постановкой задач, потом понял, что надо влезть в шкуру заказчиков и для этого через работу в консалтинге попал на Средне-Невский судостроительный завод. Теперь, мне кажется, я хорошо понимаю это различие культур.

Четвертая проблема связана с двумя предыдущими — она обусловлена ключевой особенностью 4-ой промышленной революции. Если раньше в процессе производства человек общался с человеком или с машиной, то в ходе 4-ой революции машины начинают общаться друг с другом с минимальным участием человека, которой должен лишь организовывать их общение. Но коллеги резонно спрашивают: «О каком общении машин между собой можно говорить, если люди еще не научились сами эффективно взаимодействовать с машинами? Мы еще третью промышленную революцию не завершили, а во многом находимся в ее начале».

В ходе 4-ой революции машины начинают общаться друг с другом с минимальным участием человека, которой должен лишь организовывать их общение.

Это замечание, к сожалению, во многом справедливо. Мы еще не осуществили в полной мере ту автоматизацию процессов, на которую была нацелена третья промышленная революция, а уже говорим о цифровизации. Зачастую мы сейчас выдаем обычную автоматизацию за модную цифровую трансформацию. Но нельзя обманывать и себя, и других. Ничего хорошего от этого не будет.

Все эти проблемы трудно решаемы. Но если их не решать, то цифровая верфь останется лишь модной фишкой, неким брендом в судостроении, а не реальным продуктом. Поэтому мы будем преодолевать указанные препятствия, создавая экономическую заинтересованность исполнителей, полагаясь на наши ресурсы, в том числе финансовые, и на помощь различных департаментов ОСК».

Мнение спикера может не совпадать с позицией редакции.

Увидеть в кризисе возможность

Падение потребления по итогам 2020 года предварительно оценивалось в 10-15 процентов. Особенно спад спроса ощущается в автомобильной промышленности, промышленном и гражданском строительстве. А импорт из-за пандемии сдал позиции в большей степени, чем внутреннее производство. Но две с лишним тысячи предприятий отрасли сдаваться не собираются. Они продолжают инвестировать в развитие, запуская новые цеха, осваивают новые рыночные ниши, поддерживая государственную программу импортозамещения.

Экологическая иновационность уже давно стала нормой в отрасли. В последние годы широко стали применяться водные лакокрасочные материалы (ЛКМ), особенно в строительной отрасли, развивается рынок порошковых красок как наиболее экологически безопасного продукта. Многие отрасли промышленности перешли на использование в производстве материалов с высоким сухим остатком и УФ-отверждением. Много экологических идей заложено в саму технологию производства: нормой стал процесс регенерации растворителя, сжигание выбросов, растет применение экологически безопасных сырьевых компонентов.

Сегодня в отрасли достаточно велика доля импортного сырья, по нашим оценкам она составляет до 40 процентов. Есть компоненты, например добавки, которые невыгодно производить в малых объемах. Их производят в основном глобальные интернациональные компании в Европе. В последние годы производство мелкотоннажных сырьевых компонентов организуют китайские компании, во многом заимствуя технологии на Западе.

В России тоже много лет поднимается идея малотоннажной химии. Но до каких-то реальных проектов дело до сих пор не дошло. Есть идеи по организации производства связующих, пигментов, растворителей, но как только дело доходит до бизнес-плана, энтузиазм сразу пропадает: долго, дорого, да и высокие требования по качеству и с внедрением придется повозиться. К этому наши химические компании не очень привычны.

А если доходит до экспорта, то вообще руки опускаются. Все рынки давно уже выстроены, вмешаться в них очень сложно. В каждой стране есть свой протекционизм, который годами формировался прежде всего транснациональными компаниями, и российская химия (не путать с нефтехимией) никогда широко в глобальной конкуренции не участвовала. Это же проблема относится и к сфере ЛКМ. Проекты по экспорту ЛКМ можно по пальцам пересчитать, да и итоги их мелки. Даже на наших традиционных рынках стран СНГ заметно падение российской доли в силу защиты собственного рынка, развития там производства транснациональных игроков и стимулирования собственных локальных производителей.

Конечно, конкурентность отрасли и тем более инновационность во многом зависят от уровня квалификации кадров. Мы, к сожалению, в 1990-е годы полностью потеряли отраслевую науку. Какая-то часть еще теплится в вузах, которые продолжают заниматься подготовкой кадров для отрасли, но делают это в очень усеченном формате. Да и качество подготовки выпускников очень упало. У некоторых предприятий есть свой небольшой научно-исследовательский центр и собственная школа подготовки специалистов, но это может позволить себе не каждый. Это получается только у предприятий, которые имеют исторически развитую заводскую лабораторию и сформированную культуру воспитания специалистов.

Даже передовики в большей части повторяют известные мировые аналоги. Иногда получаются и прорывы, что позволяет выиграть конкуренцию с импортом. Отечественные предприятия играют заметную роль в таких сегментах, как транспортное машиностроение, рынки койл-коутинга, порошковых красок, мебельных лаков, судовых покрытий.

Каждый экономический кризис дает импульс для роста, новых идей, инновационных тем. Потребители ищут новые решения, государство добавляет активности и стимулов. И задача отрасли – зацепиться за эти возможности и не оплошать.

Верфи будущего

Судостроение

Цифровая трансформация судостроительной отрасли происходит во всем мире. Бюджеты подобных проектов измеряются десятками миллионами долларов, а результаты внедрения в долгосрочной перспективе позволяют сэкономить миллиарды. Российское судостроение также не отстает: на большинстве верфей уже запущен процесс цифровизации, а на некоторых из них и вовсе приступили к реализации концепции цифровых верфей.

Реализация проектов цифровизации верфей является дорогостоящей для большинства судостроительных предприятий, однако предоставляет большие конкурентные преимущества в перспективе

Фото: Александр Коряков, Коммерсантъ

Реализация проектов цифровизации верфей является дорогостоящей для большинства судостроительных предприятий, однако предоставляет большие конкурентные преимущества в перспективе

Фото: Александр Коряков, Коммерсантъ

В настоящее время в большинстве отраслей мировой промышленности процессы цифровизации зашли настолько далеко и развиваются такими темпами, что отказ от перехода на цифровые технологии привел бы к колоссальному отставанию от конкурентов, считает большинство отраслевых экспертов. «Сейчас уже ни одна верфь не обходится без компьютерного моделирования процессов производства»,— оценивает роль цифровизации в судостроении аналитик ИК «Фридом Финанс» Евгений Миронюк.

Судостроение 4.0

Андрей Семенов, старший менеджер департамента консалтинга компании «Делойт», СНГ, отмечает, что лидеры судостроительной и судоремонтной отрасли рассматривают цифровизацию как конкурентное преимущество, которое позволит быстро, эффективно, качественно и безопасно выполнять заказы на строительство судов. «Они переходят от традиционного судостроения к концепции Shipbuilding 4.0, на основании Industry 4.0, которая предполагает трансформацию всех процессов верфи, включая проектирование, производство, снабжение, логистику, ремонты, обслуживание изделий, использование новых машин, передового программного обеспечения и организационной трансформации»,— говорит он. По словам эксперта-аналитика АО «Финам» Алексея Калачева, речь идет о создании цифровой верфи, включающей в себя цифровизацию и увязывание между собой абсолютно всех процессов на предприятии: от организации бухгалтерского и складского учета, оцифровки чертежей и планово-технологической документации до моделирования испытаний и создания 3D-моделей корабля с элементами дополненной реальности.

По мнению господина Семенова, в контуре программ цифровой трансформации верфей рассматриваются внедрение решений по управлению жизненным циклом судов (PLM), цифровых двойников изделий (digital twins), интерактивных имитационных моделей производства (simulation models), роботизированных кранов-манипуляторов и дронов, датчиков состояния оборудования и контроля окружающей среды IoT, а также интегрированных систем проведения судометрических операций.

«Глубокая интеграция IT в технологические процессы и объединение их с другим функционалом предприятия возможны на базе ERP-систем, например SAP. У большинства основных поставщиков выделяются группы модулей: финансы, персонал, операции. Все это позволяет в перспективе сократить сроки взаимодействия всех контрагентов с компанией, сроки строительства, и в конечном счете повысить рентабельность и быть более открытыми перед заказчиками в вопросе информирования о сроках и этапах производства»,— говорит господин Миронюк. Он подчеркивает, что реализация проектов цифровизации верфей является дорогостоящей для большинства судостроительных предприятий, однако предоставляет большие конкурентные преимущества в перспективе.

Цифровые миллиарды

На зарубежных верфях процесс цифровизации проходит очень интенсивно. Так, на находящейся в процессе цифровизации верфи Newport News Shipyard в США ожидают, что внедрение Shipbuilding 4.0 позволит сэкономить на 15% больше, чем традиционные методы судостроения, рассказывает Андрей Семенов. «В своей Цифровой инженерной стратегии министерство обороны США сообщило, что на первом корабле ВМС США, использующем полномасштабную 3D-модель судов, судостроители нашли скрытый потенциал для снижения затрат на дюйм судна, что позволило сэкономить до $4 млрд США в стоимости владения за 50-летний срок службы судна»,— поясняет эксперт. В Корее, в свою очередь, три крупных судостроительных завода — Samsung Heavy Industries, Daewoo Shipbuilding & Marine Engineering и Hyundai Heavy Industries — будут руководить новым инновационным центром Ulsan. «Ожидается, что будет зарегистрировано около 25 сотен патентов, посвященных созданию умных кораблей в умной судостроительной среде на основе идеи Shipbuilding 4.0»,— говорит господин Семенов. Также хорошим примером является верфь Geoje (Samsung Heavy Industries) — крупнейший судостроительный завод компании в Южной Корее, который может похвастаться самой высокой в мире оборачиваемостью доков, спуская на воду около 30 судов в год. «Производительность верфи частично объясняется самым высоким в мире уровнем автоматизации: 68% производственных процессов осуществляется с помощью робототехнических систем»,— рассказывает эксперт. В Австралии цифровая трансформация Shipbuilding 4.0 началась на верфи Adelaide Australian Navy, преобразование которой стартовало в 2018 году. «В проектирование и конструирование заложено более $1 млрд инвестиций, а почти $70 млн будут вложены в информационные технологии»,— отмечает господин Семенов.

Российские перспективы

По словам Дмитрия Кумановского, начальника аналитического отдела ИК «ЛМС», в настоящее время в России насчитывается около 20 верфей, имеющих выходы к морю. «Их модернизация и цифровизация должны проводиться в первую очередь для конкуренции на мировом рынке судостроения, где на РФ приходится лишь около 0,5% из-за технологического отставания»,— поясняет эксперт.

Как отмечает Алексей Калачев, более 70% российских судостроительных предприятий и КБ используют автоматизированные системы планирования, учета и контроля работ. «Наиболее продвинутые используют 3D-проектирование, электронные информационные модели, создают мобильные центры сопровождения заказов с удаленным доступом»,— отмечает он. По его словам, ЦКБ «Балтсудопроект» с середины 2010-х годов создает РКД на корабли и суда с использованием 3D-моделей, Невское ПКБ создает 3D-модели кораблей в системе FORAN, а РКД выпускает с помощью системы Ship Constructor, причем процесс интегрирован с российской комплексной информационной системой (КИС) Tronix. «Центральное морское конструкторское бюро “Алмаз” использует трехмерную систему проектирования Tribon от компании AVEVA, ее же применяет группа технического сопровождения на Северной верфи при работе с 3D-моделью корабля»,— добавляет эксперт. При этом, по его мнению, пока это только разрозненные примеры цифровизации отдельных процессов.

В ПАО СЗ «Северная верфь» говорят, что на заводе сейчас активно реализуется программа цифровизации производственного процесса. «Совместно с нашими партнерами, проектно-конструкторскими бюро, разработаны цифровые модели строящихся кораблей и судов, цеха оснащены компьютерной техникой, организовано единое информационное пространство с проектантами. Использование сервисов, работающих на основе трехмерных моделей, позволяет решать оперативные вопросы производства и осуществлять обмен информацией в электронном виде»,— рассказали в ПАО СЗ «Северная верфь».

Среди российских судостроительных предприятий о внедрении концепции цифровой верфи заявили Онежский судостроительно-судоремонтный завод (Росморпорт) и Средне-Невский судостроительный завод (ОСК). «Последний разработает пилотную концепцию “цифровой верфи” в рамках масштабной программы, заявленной Минобороны и Объединенной судостроительной корпорацией до 2022 года. Бюджет на три года составляет 600 млн рублей»,— поясняет Андрей Семенов. По мнению Алексея Калачева, если проект получит соответствующее финансирование, к 2022 году модель «цифровой верфи» будет полностью реализована на СНСЗ. «После чего Объединенная судостроительная корпорация (ОСК) сможет начать внедрение “цифровой верфи” на остальных предприятиях отрасли»,— добавляет он.

Что касается Онежского судостроительно-судоремонтного завода, то концепцию проекта строительства новой цифровой верфи на его базе разработал Санкт-Петербургский государственный морской технический университет (СПбГМТУ). По предварительной информации, стоимость реконструкции и технического перевооружения завода оценивается в пределах от 4,3 млрд до 5,3 млрд рублей. «Опыт, который будет набираться на ОССЗ в Петрозаводске, позволит получить возможность импортозамещения всех видов судов для освоения запасов Арктики и Дальнего Востока России»,— оценивает перспективы реализации проекта «цифровая верфь» в Карелии Дмитрий Кумановский.

Антикоррозионная система лакокрасочных покрытий со способностью к самовосстановлению Российский патент 2019 года по МПК C09D5/08

Описание патента на изобретение RU2705343C1

Изобретение относится к области химической технологии, а именно к получению антикоррозионной системы лакокрасочных покрытий (ЛКП) со способностью к самовосстановлению и может быть использовано для защиты стальных малогабаритных изделий и конструкций от коррозии в атмосферных условиях.

Антикоррозионные системы ЛКП давно зарекомендовали себя как один из главных способов защиты металлических конструкций от коррозии (пат. RU №2562280, RU №2358998). В основе антикоррозионной системы ЛКП заложен принцип функциональности каждого слоя – грунтовочный слой выполняет функцию антикоррозионной защиты и обеспечивает адгезию с последующим слоем; эмалевый слой обеспечивает атмосферостойкость, декоративность и дополнительную защиту изделия от внешних воздействий.

Для окраски стальных малогабаритных изделий и конструкций в серийном промышленном производстве используют лакокрасочные материалы (ЛКМ), наносимые методом электроосаждения (пат. RU №2028342, RU №2495070, RU №2486220, RU №2638373 (прототип)). Такие однослойные грунтовочные ЛКП с высокими антикоррозионными свойствами наносят на изделия любой конфигурации. Для придания системе ЛКП дополнительных свойств, например, атмосферостойкости, на ЛКП, получаемое методом электроосаждения, наносят эмалевый слой, для которого используют различные ЛКМ. Однако такие системы покрытий имеют недостаток – они не обладают способностью к самовосстановлению свойств при внешних повреждениях (царапинах, трещинах).

ЛКП на основе полиуретанов обладают ценным комплексом свойств: коррозионная стойкость, высокие физико-механические свойства, атмосферостойкость (пат. RU №2489451, RU №2481367, RU №2435813, RU №2212424). Из литературы [Галкина Ю.В. Самовосстанавливающиеся покрытия // Лакокрасочные материалы и их применение. 2016. №9. с. 28-29] известно о создании полиуретановых лаков, обладающих эффектом самовосстановления. Инновационным подходом к повышению стойкости ЛКП к царапанью является использование новых высокотехнологичных полиуретанов, обладающих способностью к самозалечиванию механических повреждений покрытий за счет встроенных в структуру молекулы определенных эластичных сегментов.

Применение таких полимеров даст возможность снизить затраты за счет увеличения срока службы изделий, а также избежать затрат, возникающих при повреждении покрытия в процессе эксплуатации [В. Фишер, Т. Климмаш, X. Кучевски, М. Мехтель, М. Мельхиоре, Н. Юва, Э. Техада, М. Альмато, Б. Вега, М.Н. Буланов. Новое поколение самозалечивающихся 2К полиуретановых материалов // Лакокрасочная промышленность. 2011. №9. С. 40-45].

Однако в информационных источниках отсутствуют сведения о создании систем ЛКП, обладающих одновременно антикоррозионными свойствами и способностью к самовосстановлению, наносимых по традиционной схеме грунтовка-эмаль.

Технической задачей предлагаемого изобретения является создание системы ЛКП, которая обеспечит высокую антикоррозионную защиту с одновременной способностью верхнего эмалевого слоя к самовосстановлению от незначительных механических повреждений (трещин, царапин и т.п.), получаемых в процессе эксплуатации.

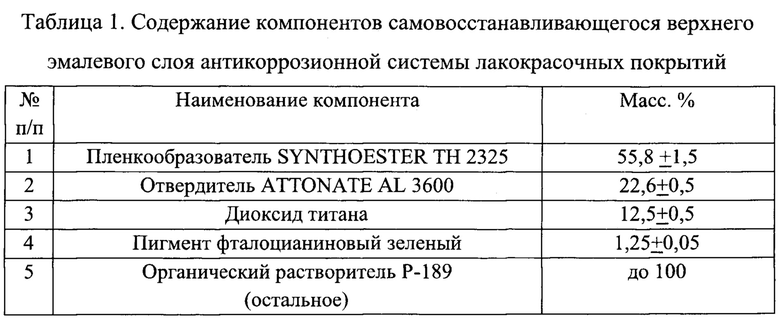

Техническое решение достигается путем создания антикоррозионной системы лакокрасочных покрытий со способностью к самовосстановлению, состоящей из грунтовочного слоя цинксодержащего ЛКМ, наносимой методом катодного электроосаждения по пат. RU 2638373 (прототип), и наносимого методом пневматического распыления верхнего эмалевого слоя на основе полиуретановых пленкообразователей, способных к самовосстановлению. Грунтовочное цинкосодержащее покрытие обладает высокими антикоррозионными свойствами и водостойкостью. Самовосстанавливающийся верхний эмалевый слой на основе полиуретановых пленкообразователей состоит из: пленкообразователя SYNTHOESTER ТН 2325 (фирмы Synthopol Chemie (Германия)), представляющего собой раствор полиэфирной смолы в бутилацетате с содержанием гидроксильных групп – 6,7%; отвердителя ATTONATE AL 3600 (фирмы ГК “Аттика” (Россия)), представляющего собой алифатический изоцианат с содержанием изоцианатных групп 23,0-24,0%; диоксида титана (ГОСТ 9808-84); пигмента фталоцианинового зеленого и органического растворителя Р-189 при следующем содержании компонентов, указанном в Таблице 1:

Для получения самовосстанавливающегося верхнего эмалевого слоя антикоррозионной системы лакокрасочных покрытий компоненты диспергируются на аттриторе со стеклянными мелющими телами (бисер – диаметром 2,5 мм) при частоте вращения ротора 500 об/мин до степени перетира 10-15 мкм по ГОСТ 31973-2013.

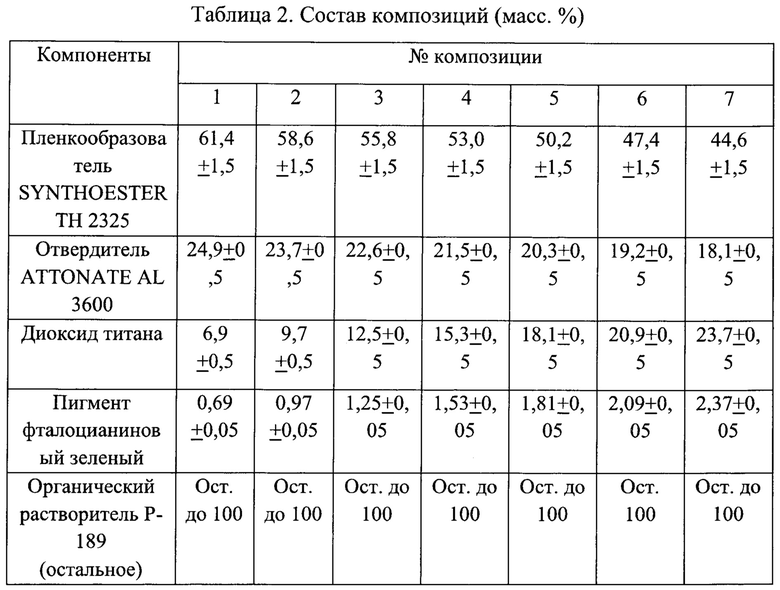

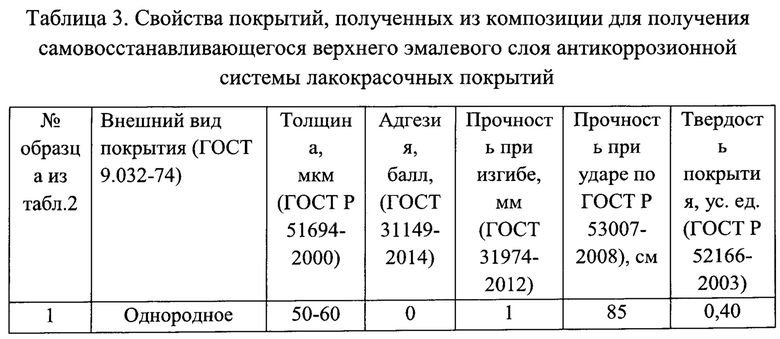

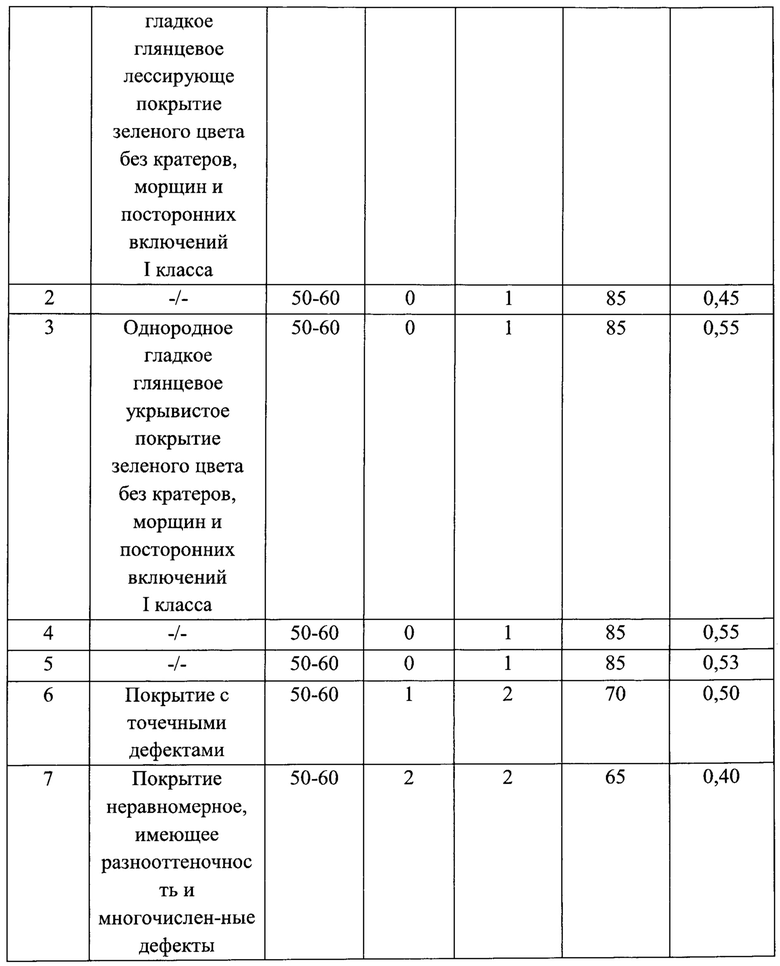

В Таблице 2 представлены примеры составов компонентов верхнего эмалевого слоя антикоррозионной системы лакокрасочных покрытий со способностью к самовосстановлению, а в Таблице 3 представлены свойства покрытий, полученных на стальных подложках – пластинках из стали 08КП (ГОСТ 1050-88) из состава с различным соотношением компонентов при указанных выше условиях.

Из таблицы 3 видно, что покрытия с наилучшими и оптимальными свойствами (адгезия, прочность и твердость) формируются при содержании компонентов верхнего эмалевого слоя антикоррозионной системы лакокрасочных покрытий со способностью к самовосстановлению в составах 3, 4 и 5.

Антикоррозионную систему лакокрасочных покрытий со способностью к самовосстановлению получают на стальной подложке (изделии), поверхность которой предварительно подготавливается в соответствии с одной из схем №4-7 таблицы №3 ГОСТ 9.402-2004 по следующей схеме:

1. Наносят грунтовочный слой методом катодного электроосаждения из композиции, описанной в пат. RU №2638373.

2. Наносят верхний эмалевый слой из композиций, представленных в таблице 1 (образцы №3-5) и доведенных до вязкости по ВЗ-246 (сопло 4 мм) (ГОСТ 8420-74) методом пневматического распыления в два слоя «мокрый по мокрому» с последующим отверждением при 80°С в течении 20 минут.

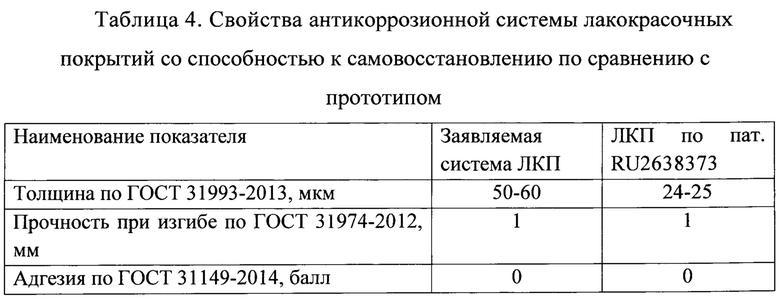

Полученная система лакокрасочных покрытий имеет общую толщину 50-60 мкм.

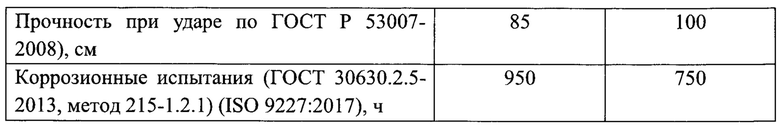

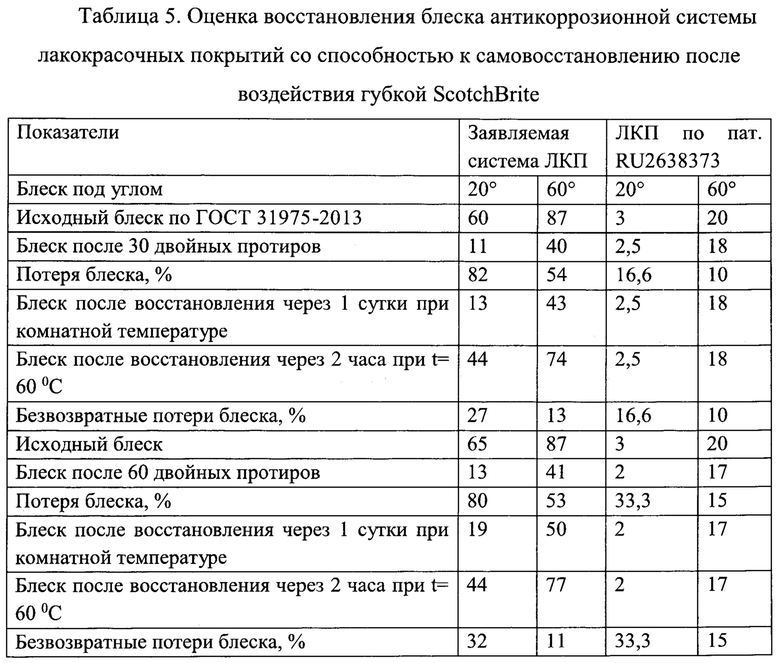

Эффект самовосстановления блеска покрытия проводят при помощи губки ScotchBrite по следующей методике: наносят дефекты в виде 30 и 60 двойных протиров (вверх-вниз) и фиксируют блеск на каждом этапе исследования с помощью блескомера micro-gloss фирмы BYK-Gardner в соответствии с ГОСТ 31975-2013 под углом 20° и 60°.

Свойства полученной антикоррозионной системы лакокрасочных покрытий со способностью к самовосстановлению приведены в таблицах 4 и 5.

Из таблицы 4 и 5 видно, что предлагаемая антикоррозионная система лакокрасочных покрытий со способностью к самовосстановлению обладает высокими антикоррозионными свойствами и способна к самовосстановлению.

Похожие патенты RU2705343C1

Реферат патента 2019 года Антикоррозионная система лакокрасочных покрытий со способностью к самовосстановлению

Изобретение относится к области химической технологии, а именно к получению лакокрасочных покрытий. Антикоррозионная системы лакокрасочных покрытий состоит из грунтовочного цинксодержащего слоя, наносимого методом катодного электроосаждения, и наносимого методом пневматического распыления верхнего эмалевого слоя, способного к самовосстановлению, на основе полиуретановых пленкообразователей. 5 табл.

Формула изобретения RU 2 705 343 C1

Антикоррозионная система лакокрасочных покрытий со способностью к самовосстановлению блеска, состоящая из цинксодержащего грунтовочного лакокрасочного слоя, получаемого методом катодного электроосаждения, и самовосстанавливающегося верхнего эмалевого слоя, наносимого методом пневматического распыления, на основе полиуретановых пленкообразователей, включающая следующие компоненты (масс. %):

Специалисты из ОПК: кораблестроительная программа требует доработки

Малый ракетный корабль «Мытищи» (на первом плане) во время Главного военно-морского парада по случаю Дня Военно-морского флота РФ в акватории Невы в Санкт-Петербург, 2020 год

Ирина Мотина/РИА «Новости»

Горизонт планирования в кораблестроении должен быть не менее 30 лет. И с этой истиной согласны вроде бы все. Сегодня существует кораблестроительная программа, рассчитанная до 2050 года, которая была принята указом президента относительно недавно — в мае 2014 года.

Однако специалисты считают, что прошедший срок — достаточно существенный, и программу уже сейчас надо существенно корректировать. «В нынешнем виде она уже мало кого устраивает. Мировые тенденции военного кораблестроения сегодня таковы — повышение эффективности действий при снижении водоизмещения», — говорит «Газете.Ru» высокопоставленный источник в российском оборонно-промышленном комплексе.

К такому выводу подводят стремительно меняющиеся принципы ведения войны на море. Например, авианосец на сегодня многим специалистам представляется не более чем «инструментом для покорения банановых республик». В вооруженном противоборстве равных по силам и возможностям противников на море он станет первой жертвой управляемого оружия. Представить себе ситуацию, при которой корабль подобного типа мог бы безопасно приблизиться к берегам Российской Федерации, достаточно трудно.

Подводный флот

Подводные лодки — атомные стратегические ракетные и многоцелевые как классы — останутся не то, чтобы на обозримый срок, а на весьма и весьма долголетнюю перспективу, уверены специалисты. Что придет на смену ДЭПЛ проекта 636 (и им аналогичных) — пока не совсем ясно. Воздухонезависимым установкам (ВНУ) дизель-электрических подводных лодок в России придается чрезмерно большое, чуть ли не мистическое значение. А их вклад в общую эффективность субмарины далеко не определяющий.

Атомная подводная лодка К-535 «Юрий Долгорукий» на причале в Мурманской области, 2019 год

Павел Львов/РИА «Новости»

Но если появятся аккумуляторные батареи, которые могут дать подводной лодке возможность 15 суток находится в погруженном состоянии и развивать при этом скорость подводного хода в 5 узлов, никакие ВНУ, по всей видимости, станут не нужны, считает один из собеседников издания.

Задача по снижению шумности современных подводных лодок сегодня образно формулируется так — надо «нырнуть под шум Мирового океана».

В этом и заключается основной смысл создания субмарин нового поколения — слиться с естественным шумом морей и океанов.

Модернизация ракетных крейсеров

Что касается затянувшихся ремонтов и модернизаций таких кораблей как БПК проекта 1155.1 «Адмирал Чабаненко», тяжелого атомного ракетного крейсера проекта 1144 «Адмирал Нахимов», некоторых АПЛ проекта 949А, то в этом случае, надо, наверное, было приходить к более целесообразным решениям.

К примеру, каждый корабль, как и любая на нем система или механизм, имеет определенный жизненный цикл. И когда ресурс вырабатывается, то возникает соблазн разместить корабль в капитальный ремонт с последующей модернизацией.

«И такое решение представляется поначалу целесообразным и кажется, что подобный подход приведет к экономии столь дефицитных финансовых средств. Типа оставим старый корпус корабля (иными словами, тело), а дадим ему новую голову, сердце, легкие.

Но тут только стоит открыть этот ящик Пандоры, как затраты начинают возрастать в геометрической прогрессии. Где, казалось, можно было обойтись 50 рублями, уже не хватает и 100», — говорит знакомый с ситуацией собеседник.

К примеру, работы на крейсере «Адмирал Нахимов» развертывались в соответствии с сохранившейся рабочей документацией, а когда современными средствами измерения отсканировали внутренние объемы корабля, то в некоторых случаях разница составила полтора метра. И это были только начальные трудности.

Атомный ракетный крейсер «Адмирал Нахимов» у пирса завода «Севмашпредприятие» в Северодвинске, 2010 год

Алексей Куденко/РИА «Новости»

Поэтому, наверное, должно быть жесткое правило жизненного цикла — выработал ресурс корабль — не стоит ставить умирающему судну припарки и назначать курс интенсивной терапии. Надо отправлять корабль на разделку, словом, на иголки. Его модернизация в конечном итоге обойдется дороже строительства нового корабля.

Поэтому периодически возникающие в настоящее время разговоры о возможной модернизации «Петра Великого» не подкрепляется серьезными расчетами, говорят источники. Они ставят вопрос иначе: нужен ли корабль подобного водоизмещения в принципе? Сегодня мировые тенденции для кораблей дальней морской зоны — не более14 тыс. тонн. А в случае «Петра Великого» эта цифра в два раза больше.

«Чтобы избежать ненужных трат при строительстве корабля и постоянного сдвигания сроков сдачи судна «вправо», надо начинать резку металла при полном комплекте конструкторской и рабочей документации. В противном случае переделок, удорожания, увеличения времени строительства не избежать», — говорит высокопоставленный собеседник из ОПК.

Развитие морских путей

Что касается гражданских судов, то в этом плане представляется весьма перспективным развитие внутренних водных путей и транспортных судов для этих артерий. Если Китай построит Ирану железную дорогу Бендер-Аббас — Энзели (порт на Каспийском море), то по этому пути пойдет не только экспорт из Индии, но и из всех остальных стран Юго-Восточной Азии.

Срок доставки грузов по российским внутренним водным путям до Хельсинки в этом случае составит 7 суток.

И не будет никаких дополнительных таможенных досмотров, разного рода сомалийских пиратов. По Северному морскому пути срок доставки грузов в Европу из портов ЮВА в самом лучшем случае достигает 23 суток. Путь в Роттердам через Суэцкий канал — примерно 33 дня.

При транзите по внутренним водным путям России ограничения накладываются на размеры судна — 140 на 16 м. Придется в ряде случаев дробить грузы. Однако выигрыш по времени делает этот фактор несущественным. Поэтому развитие внутренних водных путей и судостроения для них представляется крайне перспективным делом.

Энергетические установки

В последнее время возникают дебаты об установке на гражданские суда ядерных энергетических установок (ЯЭУ). Речь идет не только о ледоколах, но и о разного рода контейнеровозах, лихтерах, судах типа ро-ро, танкерах и пр. У кораблей с ЯЭУ реально существует проблема с заходом в большинство портов мира. Фукусима в этом плане очень многих напугала.

Но СССР/Россия и США (компания Westinghouse Electric Company LLC) построили больше всех в мире атомных подводных лодок.

У нас огромный опыт по эксплуатации ЯЭУ и по повышению их надежности. Этого никто в мире не сделает. И с подобными предложениями реально можно зайти на рынок.

Многие озабочены использованием на морских судах нетрадиционных источников энергии. Скажем, на кораблях можно использовать ветер, солнце и пр. Но это — не контролируемые источники энергии. Ветер то есть, то его нет. Так же и солнце, которое может надолго зайти за тучи. А ядерная энергетическая установка — бесперебойный и контролируемый источник энергии.

К примеру, в России создан плавучий энергетический блок (ПЭБ) «Академик Ломоносов». Если АЭС в Фукусиме подверглась воздействию землетрясения, а цунами способствовало радиоактивному заражению местности, то с ПЭБ все гораздо проще — подцепил энергоблок на буксир и оттащил в безопасное место.

«Словом, проблема диверсификации ядерных энергетических установок может стать вполне реальной через 5-7 лет. И России с ее уникальными возможностями надо не упустить своего шанса», — уверен один из источников.