Технология напыления на стекла разных покрытий

Технология напыления на стекло различных покрытий

Технология напыления на стекло различных покрытий

Технология напыления на стекло различных покрытий

Напыление оксидов металлов и самих металлов на поверхность стекла дает возможность улучшать качество стекла, а еще придавать ему определенные дополнительные свойства, которые весьма полезны. Наверняка многие из нас отмечали в фильмах «односторонние» зеркала.

При их помощи, те, кто находятся вне комнаты, могут наблюдать за теми, кто внутри. Последние же, в свою очередь, не будут видеть тез, кто находится снаружи, и способы разглядеть в этом стекле лишь свое отражение.

Такие стекла ест в реальности и чаще всего применяются не для шпионажа, а для защиты разных объектов от посторонних взглядов, и для их создания применяется зеркальное напыление на стекло.

Технологические особенности напыления

Принцип подобного эффекта основан на том, что затемненное помещение довольно сложно рассматривать на фоне более ярких отражений.

На сегодняшний день нет полупрозрачных зеркал, которые бы имели возможность пропускать свет в одну сторону и не пропускать в иную. Для того, чтобы делать такое стекло, люди стали применять специальные способы, которые позволяют изделия с односторонним эффектом.

На сегодняшний день нет полупрозрачных зеркал, которые бы имели возможность пропускать свет в одну сторону и не пропускать в иную. Для того, чтобы делать такое стекло, люди стали применять специальные способы, которые позволяют изделия с односторонним эффектом.

Так, простые зеркала могут представлять собой стекла, на задней поверхности которых нанесено крайне плотное, а также толстое отражающее покрытие. Зеркала, которые имеют одностороннюю прозрачность, делают по аналогии, но при этом применяется более тонкий, а еще пропускающий свет слой покрытия.

В роли альтернативы на сегодняшний день часть применяют зеркальную пленку, которая будет нанесена на поверхность изделия. Такая зеркального типа пленка может быть легко нанесена на уже готовое изделие.

Есть два основных метода напыления:

- Пиролитический метод (он осуществляется еще при изготовлении).

- Вакуумный тип напыления (наносятся на готовые типы изделий, посредством установок специального типа).

На сегодняшний день есть несколько видов разновидностей напыления вакуумного типа, и самыми популярными можно называть магнетронное высокоскоростное и ионно-плазменное.

Подробности. Виды

Магнетронное напыление

Такая разновидность обработки будет предполагать нанесение на стеклянные поверхности разные виды металлов и их соединений посредством применения метода магнетронного напыления. Изделия обрабатывают в условиях закрытого пространства. Такой тип обработки поводят на молекулярном уровне, за счет чего изделия получают высокие эксплуатационные и качественные характеристики. Для получения требуемого эффекта часто применяют различные газы – азот, кислород или даже аргон. В процессе реакции на поверхности изделий получаются слои металлов. Это будет обеспечивать возможность изготавливать стекла с разными заданными характеристиками.

Стекла, тонировка которых была сделана с применением технологии магнетронного напыления, есть целый ряд достоинств:

- Прекрасные светоотражающие характеристики.

- Прекрасные характеристики теплового отражения.

- Благодаря возможности моделирования толщины слоя металла, который был нанесен, производители способы делать стекла с требуемыми характеристиками светового отражения и светового пропускания.

- Такой тип покрытия может применяться даже для обработки узорчатых стекол.

- Относительно небольшая, а также допустимая стоимость.

Рассмотрим вторую технологию обработки.

Ионно-плазменное напыление

Для того, чтобы наносить ионно-плазменный тип напыления на стекло, следует обязательно поместить изделие в условиях вакуума. При закрытом пространстве находится инертный газ, катоды, имеющие отрицательный заряд и металлическое покрытие, анод, который заряжен положительно, а еще подшипник с тройными вкладышами

Для того, чтобы наносить ионно-плазменный тип напыления на стекло, следует обязательно поместить изделие в условиях вакуума. При закрытом пространстве находится инертный газ, катоды, имеющие отрицательный заряд и металлическое покрытие, анод, который заряжен положительно, а еще подшипник с тройными вкладышами

. Слой напыления во время обработки наносят именно на подшипник. Плазменный способ дает возможность нанесения на поверхность изделий сплавы всевозможных металлов, а еще их соединений, таких как серебро, титан, алюминий, хром, никель и прочее. Качество наносимых покрытий всегда будут напрямую зависеть от поверхностного качества.

В таком деле следует учесть еще и такие моменты, как фактура или шероховатость заготовки, качество подготовки самой поверхности, а еще культура производства. Можно отметить, что сдерживающим фактором, который будет оказывать воздействие на распространение такого способы можно называть весьма жесткие требования к подготовке поверхности, а еще цена применяемого оборудования.

Сапфирное

Отдельного внимания будут заслуживать стекла с напылением сапфира. В часовой промышленности такая технология часто применяется для того, чтобы создавать циферблаты. В роли материала для производства применяется минеральное стекло, которое же, в свою очередь, искусственно выращивают из кристаллов кремния оксида. Для любителей особенно прочных стекол, швейцарские мастера делали стекла даже из сапфира искусственного происхождения.

Таким изделиям будет характерна высокая прочность и не менее большая стоимость. Решение между ценой и прочностью было найдено после того, как были изобретены стекла минерального типа, на которое было нанесено напыление из сапфиров. Такой тип напыления имеет прочность сапфирового и цену простого минерального. Единственным недостатком можно называть быстрый срок истирания.

Итоги

Технологии дают возможность нанести на поверхность стекол тонирующие качественные, низкоэмиссионные, самоочищающиеся покрытия, которые могут иметь эффективность любой заданной степени. Покрытия, в составе которых есть оксиды, обладают большей степенью прочности, нежели покрытия из металлов. Они куда устойчивее к воздействиям и отличаются химическим родством со стеклами.

Технология напыления на стекла разных покрытий

Напыление металлов и их окислов на стекло дает возможность улучшить качество стекла, а также придать ему некоторые дополнительные полезные свойства. Наверняка многие из нас замечали в фильмах «односторонние» зеркала. С их помощью, находящиеся вне комнаты, могут наблюдать за теми, кто внутри. Последние же, в свою очередь, не видят тех, кто находится снаружи, и могут разглядеть в таком стекле только свое отражение. Такие стекла существуют в реальности и чаще всего используются не для шпионажа, а для защиты различных объектов от посторонних взглядов, и для их изготовления используется зеркальное напыление.

Технология напыления

Принцип действия такого эффекта основан на том, что затемненное помещение очень сложно рассмотреть на фоне более яркого отражения. На сегодняшний день не существует полупрозрачных зеркал, которые бы обладали возможностью пропускать свет в одну сторону и не пропускать в другую.

Для того чтобы изготовить такое стекло люди стали использовать специальные методы, позволяющие создавать изделия с односторонним эффектом. Так, обычные зеркала представляют собой стекла, на заднюю поверхность которых нанесено очень плотное и толстое отражающее покрытие. Зеркала же с односторонней прозрачностью изготавливаются по аналогии, но при этом используется более тонкий и пропускающий свет слой покрытия.

В качестве альтернативы сегодня часто используют зеркальную пленку, которая наносится на поверхность изделия. Такая зеркальная пленка может легко наноситься на уже готовое изделие.

Существует два основных метода напыления:

- пиролитический способ (осуществляется еще на стадии изготовления);

- напыление вакуумного типа (наносится на готовые изделия, при помощи установок специального типа).

На сегодняшний день существует несколько разновидностей вакуумного напыления, самыми популярными, среди которых можно назвать:

- магнетронное высокоскоростное;

- ионно-плазменное.

к содержанию ↑

Магнетронное напыление

Эта разновидность обработки предполагает нанесение на поверхность стекол различных видов металлов и их соединений при помощи использования метода магнетронного напыления. Изделия обрабатываются в условиях закрытого пространства. Такая обработка производится на молекулярном уровне, благодаря чему изделия получают высокие качественные и эксплуатационные характеристики.

Для достижения необходимого эффекта часто используются газы различного типа – кислород, азот или аргон. В процессе реакции на поверхности изделия образуются слои металлов. Это обеспечивает возможность изготавливать стекла с различными заданными характеристиками.

Стекла, тонировка которых была выполнена с использованием технологии магнетронного напыления, имеют целый ряд преимуществ:

- отличные светоотражающие характеристики;

- отличные характеристики теплоотражения;

- благодаря возможности моделирования толщины слоя наносимого металла, производители могут изготавливать стекла с необходимыми характеристиками светоотражения и светопропускания;

- данный вид покрытия может использоваться даже для обработки узорчатого стекла.

- сравнительно невысокая и доступная стоимость.

к содержанию ↑

Ионно-плазменное напыление

Для нанесения ионно-плазменного напыления необходимо обязательно поместить изделие в условия вакуума. В условиях закрытого пространства находится инертный газ, катоды с отрицательным зарядом и металлическим покрытием, положительно заряженный анод, а также подшипник с тройным вкладышем.

Слой напыления при обработке наносится именно на подшипник. Плазменный метод дает возможность наносить на поверхность изделий сплавы самых различных металлов, а также их соединений, таких как титан, серебро, алюминий, никель, хром и др.

Качество наносимых покрытий всегда будет напрямую зависеть от качества поверхности. В таком деле учитываются даже такие моменты, как шероховатость или фактура заготовки, качество подготовки самой поверхности и культура производства. Можно отметить, что сдерживающим фактором, который оказывает влияние на распространение данного метода можно назвать достаточно жесткие требования к подготовке поверхности, а также стоимость используемого оборудования.

Отдельного внимания заслуживают стекла с сапфировым напылением. В часовой промышленности эта технология часто используется для создания циферблатов. В качестве материала для производства используется минеральное стекло, которое, в свою очередь, искусственно выращивается из кристаллов оксида кремния.

Для любителей особенно прочных стекло, мастера из Швейцарии научились создавать стекла даже из искусственных сапфиров. Таким изделиям характерна высокая прочность и не менее высокая стоимость. Решение между прочностью и стоимостью стало найдено после изобретения стекла минерального типа, на которое было нанесено сапфировое напыление. Этот вид напыления имеет прочность сапфирового и стоимость обычного минерального. Единственным недостатком можно назвать быстрый срок истирания.

Технологии, дают возможность наносить на поверхность стекла качественные тонирующие, низкоэмиссионные, самоочищающиеся покрытия, которые могут обладать эффективностью любой заданной степени.

Покрытия, в состав которых входят оксиды обладают большей прочностью, чем покрытия из металлов. Они более устойчивы к внешним воздействиям и отличаются химическим родством со стеклом.

Тонировка стекол автомобиля напылением — технология

Для тонировки стекол автомобиля существует несколько наиболее распространенных методов. Наиболее известные нам, это: тонировка стекол при помощи добавления присадок в массу стекла при производстве, тонировка стекол авто пленкой, тонировка стекол автомобиля напылением.

Технология тонировки стекол автомобиля напылением

Первый и последний способы активно используются в производственном цикле с применением специального оборудования. Тонировка автомобиля пленкой – этот метод нам всем хорошо известен, более того, многие уже проводили тонировку автомобиля своими руками. То есть именно пленочная тонировка является в нашей стране – народным способом.

Каждый из этих способов имеет свои особенности, преимущества и недостатки, и рассматривать мы их не будем, чтобы не получилось, что «…петушка хвалит кукуха…» то есть вам понятно. Если о тонировке стекол пленкой мы уже говорили на страницах сайта, как о возможности самостоятельного процесса, то и о тонировке методом напыления можно сказать отдельно несколько слов.

В недалеком прошлом тонировка стекол автомобиля напылением кустарным способом проводилась в «гаражных автосервисах» — это было модно и по-своему «круто». До тех пор, пока тонировка не облазила и не превращала автомобиль в посмешище для окружающих и проблему для владельца. Тем более, что цвет тонировки автомобиля напылением получался больше зеркальный, а это категорически запрещено в требованиях к тонировке стекол автомобиля, изложенных в ГОСТ РФ.

Тонирование напылением происходит следующим образом. Полированное прозрачное стекло помещается в вакуумную камеру, где на него наносится тонкий слой окислов металлов, который придает стеклу определенный цвет и свойства.

Технология тонировки стекол автомобиля напылением по науке называется – магнетронное напыление (второе название – плазменное). Основным достоинством магнетронного напыления является то, что финишное покрытие имеет лучшую устойчивость к атмосферным и механическим воздействиям и имеет высокие показатели тепло, — светоотражения. Эта технология сейчас актуальна при обработке стекол в стеклопакеты, для внутренних перегородок, витражей и т.д.

В автостроении метод тонировки стекол автомобиля напылением не получил широкого применения. Причина проста. Оконные стекла не испытывают тех интенсивных механических воздействий, которые применяются к автомобильным стеклам. Поэтому-то не прижилась тонировка стекол автомобиля напылением.

Если учесть, какие производственные мощности и устаревшее оборудование для этого применялись, понятны причины отказа водителей от этого метода тонировки стекол. Плюс существует еще ряд недостатков в тонировке стекол методом напыления.

Недостатки тонировки напылением

- Для напыления возникает необходимость демонтировать все стекла. Это в разы увеличивает трудоемкость процесса, особенно если речь идет о клееных стеклах.

- В отличии от штатного, это напыление обладает низкой износостойкостью, царапается при движении стекол, от песчинок и пыли.

- В зимний период, на заднем стекле автомобиля появляются проблемные «морщинки» вокруг ниток обогрева стекла – коэффициент расширения трех материалов: стекло, напыление, металл нитей накаливания, совершенно разный и несовместим друг с другом.

- В случае возникновения необходимости провести растонировку или перетонировку придется менять стекла.

Но, в любом случае, решение о тонировке стекол автомобиля напылением или каким-либо другим методом вы будете принимать самостоятельно. И исходить при этом из своих соображений. Делайте правильный выбор, обладая информацией.

Как мы осваивали вакуумное магнетронное напыление плёнок

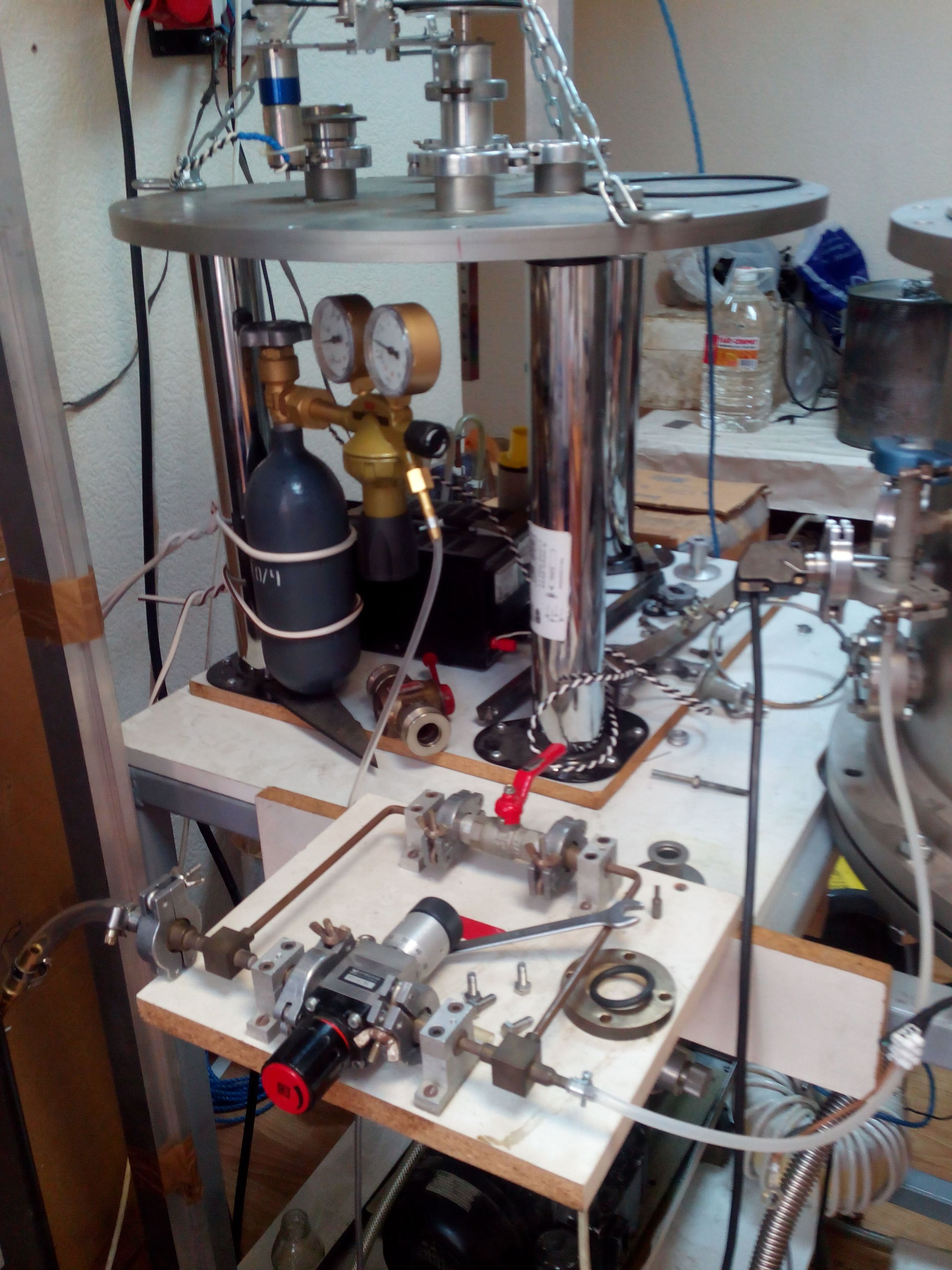

Поскольку у нас прошёл относительно законченный этап в освоении технологии вакуумного напыления тонких плёнок, то у меня логично родилась мысль поделиться накопленным опытом с вами. Конечно, вам может показаться, что здесь было мало чего лежащего на самом острие науки и техники в этом движении. Однако на наш взгляд полезным может быть сам пройденный опыт.

Итак, история началась немного ранее, когда у нас появилась вакуумная камера. Путь её к нам был неблизок и может быть описан отдельным рассказом, но это, как говорится, «совсем другая история». Скажу только, что ещё раньше она приносила людям какую-то пользу в одной из лабораторий Гёттингенского университета.

Первое, на чём мы начали эксплуатировать вакуумную камеру, стало испробывание способа термического осаждения металлов на подложки. Способ прост и стар, как мир. В молибденовый тигель помещается мишень распыляемого металла, например, серебра. Вокруг него размещён нагревательный элемент. Мы использовали проволоку из вольфрамрениевого сплава, которую наматывали в виде спирали.

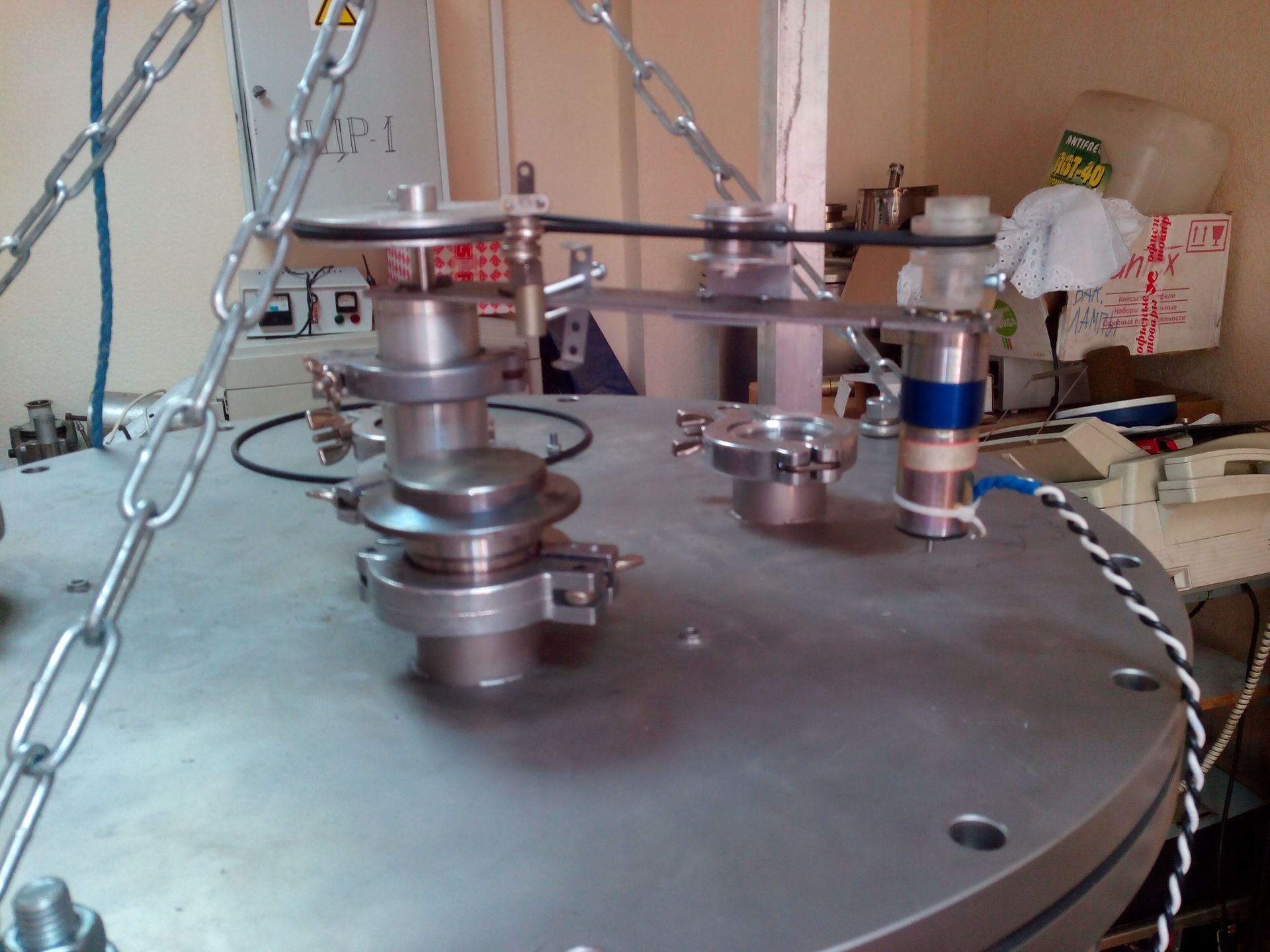

Полностью устройство для термического напыления выглядит следующим образом:

Оснастка для термического напыления металлов. а. В сборе (защитный экран и задвижка сняты). Обозначения: 1 – тигель, 2 – нагревательный элемент, 3 – паропровод, 4 – токоподвод, 5 – термопара, 6 – рамка для образца.

После пропускания тока (в вакуумную камеру идёт через гермовводы) спираль раскаляется, нагревает лодочку, в которой также нагревается материал мишени и испаряется. Облако металлического пара поднимается по паропроводу и окутывает тело, на которое необходимо осадить металлическую плёнку.

Сам по себе способ простой и хороший, однако есть и минусы: большое энергопотребление, трудно располагать в облаке пара поверхности (тела), на которые нужно осаждать плёнку. Адгезия тоже не самая лучшая. Наносили на разные материалы, в том числе на металлы, стекло, пластик и др. В основном — для исследовательских целей, поскольку мы только осваивали вакуумное оборудование.

Теперь настал черёд рассказать про вакуумную систему. Эксперименты мы проводили в вакуумной камере, оснащенной вакуумной системой, состоящей из роторного форвакуумного и турбомолекулярного насоса и обеспечивающей остаточное давление 9,5•10 -6 – 1,2•10 -5 мм.рт.ст.

Если на первый взгляд кажется, что она не сложная, то на самом деле это не так. Во-первых, сама камера должна иметь герметичность, необходимую для поддержания высокого вакуума. Это достигается применением герметизации всех функциональных фланцев и отверстий. Верхний и нижний фланцы-крышки имеют такие же, по-принципу, резиновые уплотнения, как и самые малые отверстия, предназначенные для установки окон, датчиков, устройств, гермовводов и др. фланцевых крышек, только диаметром гораздо большим. Например, для надежной герметизации такого отверстия

Требуется фланец, прокладка и крепеж, как на этой фотографии.

Вот этим датчиком производится измерение вакуума в камере, сигнал с него поступает на прибор, который показывает уровень высокого вакуума.

Вакуум необходимого уровня (например 10-5 мм.рт.ст.), достигается следующим образом. Вначале форвакуумным насосом откачивается низкий вакуум до уровня 10-2. По достижении этого уровня включается высоковакуумный насос (турбомолекулярный), ротор которого может вращаться со скоростью 40 000 об/мин. При этом форвакуумный насос продолжает работать — он откачивает давление из самого турбомолекулярного насоса. Последний является довольно капризным агрегатом и его «тонкое» устройство и сыграло определенную роль в этом повествовании. Мы используем японский турбомолекулярный насос фирмы Osaka vacuum.

Откачиваемый из камеры воздух с парами масла рекомендуется сбрасывать в атмосферу, поскольку мелкодисперсные капельки масла могут «забрызгать» все помещение.

Разобравшись с вакуумной системой и отработав термическое напыление мы решили опробовать другой способ нанесения пленок — магнетронный. У нас был длительный опыт общения с одной крупной лабораторией, которая нам наносила функциональные нанопокрытия для некоторых наших разработок как раз способом магнетронного напыления. Кроме того у нас имеются довольно тесные связи с некоторыми кафедрами МИФИ, МВТУ и других вузов, которые также помогали нам освоить эту технологию.

Но со временем мы захотели использовать побольше возможностей, которые предоставляет вакуумная камера.

В скором времени у нас появился небольшой магнетрон, который мы и решили приспособить для нанесения пленок.

Именно магнетронный вакуумный метод напыления тонких металлических и керамических пленок считается одним из самых производительных, экономичных и простых в эксплуатации среди всех физических методов напыления: термического испарения, магнетронного, ионного, лазерного, электронно-лучевого. Магнетрон устанавливается в один из фланцев, как удобно для использования. Однако для напыления этого еще недостаточно, поскольку он требует подведения определенного напряжения, охлаждающей воды, а также газов для обеспечения поджига плазмы.

Теоретический экскурс

Упрощённо, магнетрон устроен следующим образом. На основании, которое одновременно служит магнитопроводом, помещены сильные магниты, которые образуют сильное магнитное поле. С другой стороны магниты закрываются металлической пластиной, которая служит источником распыляемого материала и называется мишенью. На магнетрон подается потенциал, а на корпус вакуумной камеры — земля. Разница потенциалов, образуемая между магнетроном и корпусом камеры в условиях разряженной атмосферы и магнитного поля приводит к следующему. Атом плазмообразующего газа аргона попадает в действие силовых линий магнитного и электрического поля и ионизируется под их действием. Выбившийся электрон притягивается к корпусу камеры. Положительный ион притягивается к мишени магнетрона и, разогнавшись под действием силовых линий магнитного поля, ударяется о мишень, выбивая из нее частицу. Та вылетает под углом обратным тому углу, под которым в мишень попал ион атома аргона. Частица металла летит от мишени в сторону расположенной напротив нее подложки, которая может быть сделана из любого материала.

Наши вузовские друзья изготовили для этого магнетрона DC источник питания на мощность порядка 500 Вт.

Также мы соорудили систему газонапуска для плазмообразующего газа аргона.

Для размещения предметов, на которые будут напыляться плёнки, мы соорудили следующее приспособление. В крышке камеры имеются технологические отверстия, в которые можно устанавливать разные приспособления: гермовводы электроэнергии, гермовводы движения, прозрачные окошки, датчики и прочее. В одно из этих отверстий мы установили гермоввод вращающегося вала. Снаружи камеры на этот вал мы подвели вращение от небольшого электромоторчика. Установив скорость вращения барабана порядка 2-5 герц мы добились хорошей равномерности нанесения плёнок по окружности барабана.

Снизу, т.е. внутри камеры, мы укрепили на вал лёгкую металлическую корзину, на которую можно навешивать предметы. В канцелярском магазине такой стандартный барабан продаётся как корзина для мусора и стоит порядка 100 рублей.

Теперь у нас было в наличии практически всё необходимое для напыления плёнок. В качестве мишеней мы использовали следующие металлы: медь, титан, нержавейку, алюминий, сплав медь-хром.

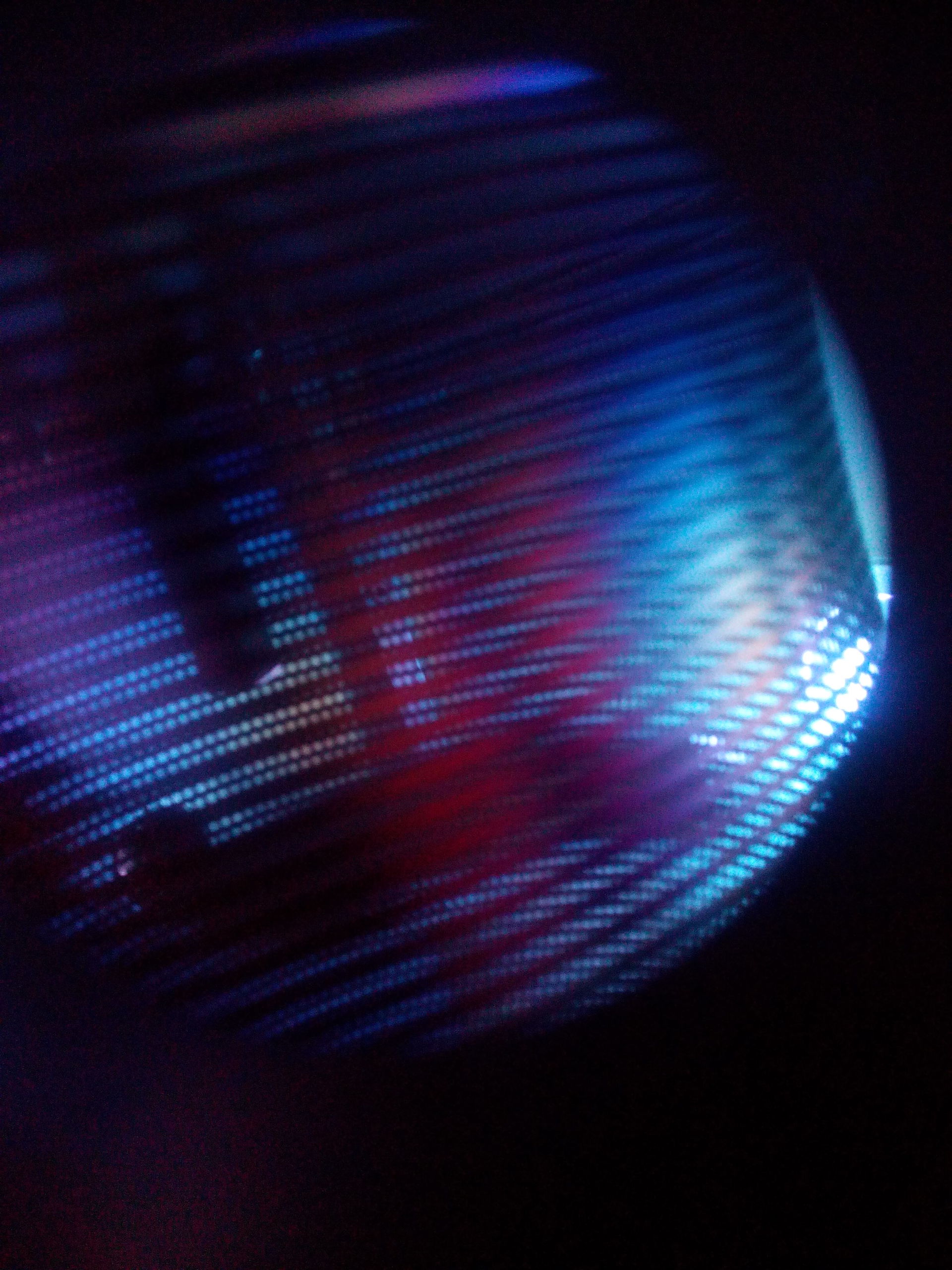

И начали пылить. Через прозрачные окна в камеру можно было наблюдать свечение плазмы на поверхности мишени магнетрона. Так мы контролировали «на глазок» момент поджига плазмы и интенсивность напыления.

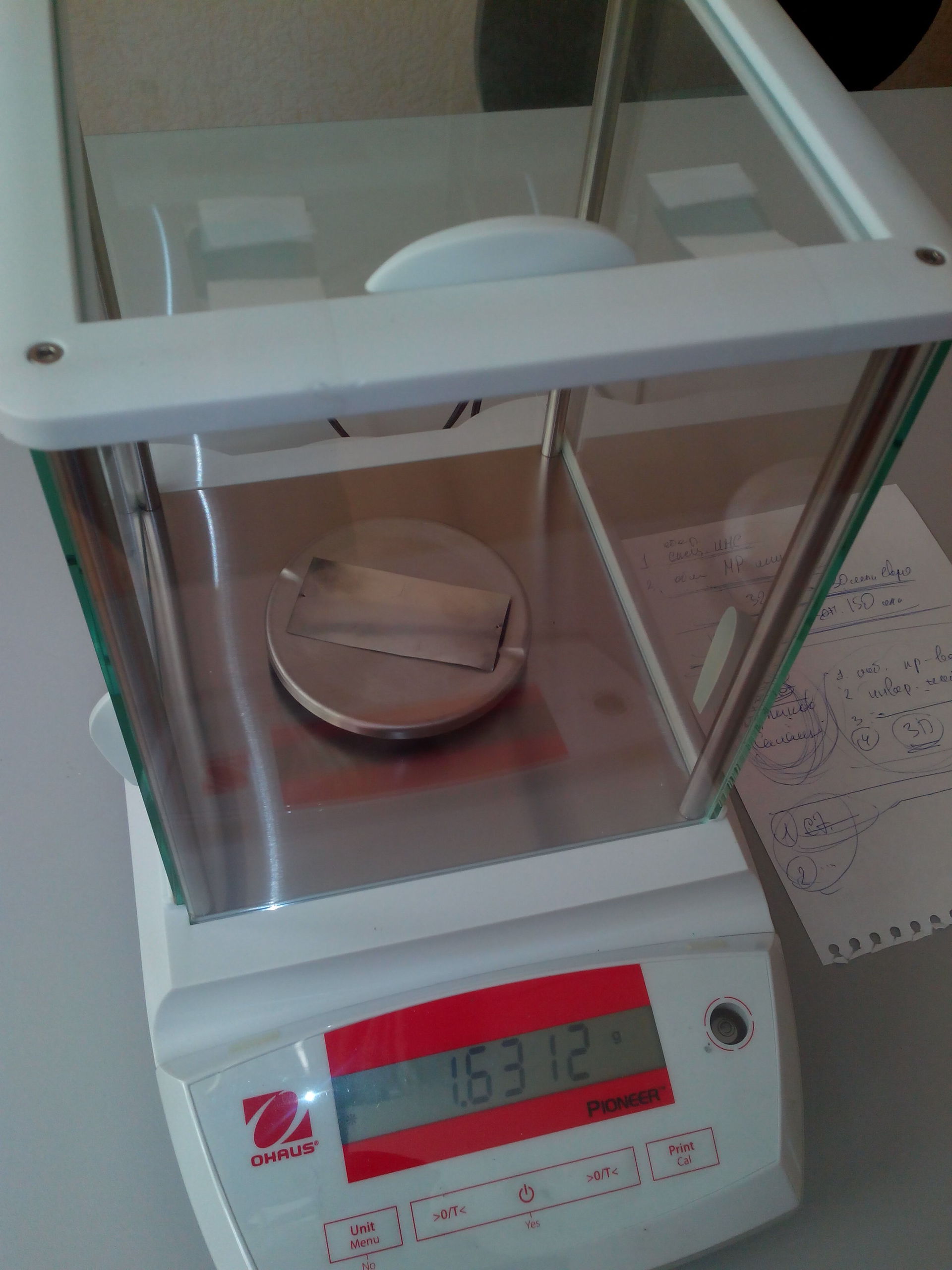

Способ контроля толщины напыления придумали достаточно простой. Размещали на барабане один и тот же кусочек фольги с замеренной площадью поверхности и измеряли его массу до и после сеанса напыления. Зная плотность напыляемого металла легко вычисляли толщину наносимого покрытия. Регулировали толщину покрытия либо изменением времени напыления, либо регулируя напряжение на источнике питания магнетрона. На этом фото видны прецизионные весы, позволяющие замерять массу образцов с точностью до десятитысячных долей грамма.

Наносили мы на различные материалы: дерево, металлы, фольга, пластики, бумага, полиэтиленовые плёнки, ткани, короче на всё, что можно было разместить в камере и прикрепить к барабану. В основном мы ориентировались на получение эффектов декоративного характера – изменение цвета или тактильного восприятия поверхности. На этих образцах органического и неорганического происхождения можно увидеть разницу в цвете до и после нанесения различных металлических плёнок.

Ещё более рельефно разница в цвете до и после напыления видна на тканях и плёнках. Здесь правый кусочек обычной полиэтиленовой плёнки – не напыленный, а левая покрыта слоем меди.

Ещё один эффект, который может быть использован для различных нужд – это проводимость тонких плёнок на подложках. На этом фото показано сопротивление кусочка бумаги (в омах), на который нанесена плёнка из титана толщиной чуть больше микрона.

Для дальнейшего развития мы выбрали несколько направлений. Один из них – улучшать эффективность напыления плёнок магнетронами. Собираемся «замахнуться» на собственную разработку и изготовление более мощного магнетрона высотой с камеру и мощностью в 2 раза больше, чем показанный в этом очерке. Также мы хотим опробовать технологию реактивного напыления, когда вместе с плазмообразующим газом аргоном в камеру подаются, например, кислород или азот и в ходе напыления плёнок на поверхности подложки образуются не чисто металлические плёнки, а оксиды или нитриды, которые имеют другой спектр свойств, нежели чистые металлические плёнки.

Какое бывает напыление для стекол, для чего оно

Наши услуги

- Пластиковые окна

- Регулировка пластиковых окон

- Ремонт пластиковых окон

- Ремонт окон в Нахабино

- Ремонт окон в Солнечногорске

- Ремонт окон в Митино

- Ремонт окон в Звенигороде

- Ремонт окон в Лобне

- Ремонт окон в Одинцово

- Ремонт окон в Истре

- Ремонт окон в Химках

- Ремонт окон в Зеленограде

- Ремонт окон в Красногорске

- Витринные стеклопакеты

- Изготовление витринных стеклопакетов

- Ремонт витринных стеклопакетов

- Установка витринных стеклопакетов

- Ремонт алюминиевых окон

- Ремонт деревянных окон

- Замена стеклопакетов

- Замена стеклопакетов в день обращения

- Замена разбитого стеклопакета

- Замена однокамерного стеклопакета

- Замена двухкамерного стеклопакета

- Замена стекла в стеклопакете

- Ремонт стеклопакетов

- Утепление окон

- Стеклопакеты с отверстием

- Замена уплотнительных резинок на пластиковых окнах

- Изготовление жалюзи

- Откосы на пластиковые окна

- Отделка балконов

- Утепление балконов

- Изготовление стеклопакетов

- Стеклопакеты с отверстием под вентилятор

- Стеклопакеты с отверстием под кондиционер

- Отделка лоджий

- Утепление лоджий

- Замена фурнитуры пластиковых окон

- Противовзломная фурнитура

- Москитные сетки

- Остекление веранд и террас

- Раздвижное остекление веранд и террас

- Холодное остекление веранд и террас

- Тёплое остекление веранд и террас

- Цены на утепление откосов окон

- Цены на утепление окон по шведской технологии

- Цены на утепление пластиковых окон

- Цены на утепление деревянных окон

Последние новости

- Акция! Безопасность дома и наших детей.

- Оконный фиксатор

- Акция — замена стеклопакета на энергосберегающий

Напыление на стеклянную поверхность металлов и их оксидов позволяет существенно улучшить характеристики материала и придать ему новые полезные качества. Один из наиболее распространенных приемов – зеркальное напыление. Оно позволяет сделать стекло прозрачным лишь для находящихся по одну его сторону людей. С другой стороны стекло не позволяет рассмотреть, что находится за ним. Эффект основан на том, что затемненную комнату практически невозможно рассмотреть, если перед вами находится более яркое изображение.

Особенности

Для изготовления подобных стекол применяют специфические технологии. Задняя поверхность стеклянного листа покрывается толстым и очень плотным отражающим материалом. Также производители занимаются нанесением на поверхность стекла специальной зеркальной пленки. Технология позволяет наносить пленку и на готовое изделие.

Технологии

Напыление покрытия осуществляется одним из доступных способов. При замене стеклопакетов в квартире многие компании предлагают выбрать изделия с магнетронным напылением. Обработка конструкции осуществляется в условиях закрытого пространства. Обработка осуществляется на уровне молекул, поэтому готовая продукция обладает высокими эксплуатационными характеристиками.

В зависимости от желаемого эффекта, при нанесении напыления могут быть использованы различные газы: аргон, кислород и азот. Образование на стеклянной поверхности дополнительного металлического слоя является результатом химической реакции. Современные производители применяют данную технологию для получения изделий с различными характеристиками.

Магнетронное напыление позволяет создавать покрытия с:

- превосходными светоотражающими качествами;

- высокими показателями светоотражения;

- различными параметрами светопропускания и светоотражения за счет изменения толщины слоя металлического напыления;

- доступной стоимостью.

Технология ионно-плазменного напыления

Довольно популярна замена стеклопакетов на изделия с ионно-плазменным напылением. Обработка стекла происходит в условиях вакуума. Методика позволяет наносить на стеклянную поверхность различные металлические сплавы и их соединения. Наиболее часто применяют сплавы титана, алюминия, серебра, хрома и никеля.Конечный результат во многом зависит от качества обрабатываемой поверхности.

Применение

Уникальные технологии открывают перед производителями светопрозрачных конструкций новые горизонты. На изделия наносят качественные покрытия с высокими тонирующими и самоочищающимися показателями. Покрытия, созданные на основе оксидов, характеризуются исключительной прочностью. Они обладают высокой стойкостью к воздействию внешних факторов и максимально близки к стеклу по химическому составу.

Замена стеклопакетов в офисе или квартире преследует несколько целей. Помимо придания поверхности высоких декоративных качеств, можно говорить о создании в помещении конфиденциальной зоны, происходящее в которой остается невидимым для посторонних людей.